Orange Box von B&R sorgt für Transparenz

Industrie 4.0 für Bestandsanlagen

Das Unternehmen Nordfish-Foodmark setzt auf Industrie 4.0 und optimiert seine Betriebsabläufe mit modernsten Produktionstechnologien. Der Fischverarbeiter vernetzt Bestandsanlagen und kann so die Performance seiner gesamten Abfülllinie überwachen und steigern. Die dafür notwendige Technologie kommt von B&R.

Im Werk von Nordfish-Foodmark im polnischen Charzyno werden Heringe, Sprotten und Makrelen verarbeitet und verpackt. “Im Großen und Ganzen lief unsere Produktion bisher immer reibungslos. Dennoch wollten wir herausfinden, ob wir noch Verbesserungspotenzial haben”, sagt Adam Schwan, Head of Operational Excellence. “Dabei stellten wir fest, dass ein mangelnder Einblick in die Verfügbarkeit der Produktionslinie einer Optimierung im Weg stand” erklärt Schwan. Maschinenbediener benötigen einen umfassenden Einblick in die Leistung und den Zustand ihrer Anlagen. “Wir waren daher auf der Suche nach einer Lösung, die uns die notwendigen Maschinendaten bereitstellt und die wir auf unseren bestehenden Anlagen einsetzen können” sagt Schwan. “Durch die Vernetzung unserer Bestandsanlagen erwarteten wir eine höhere Systemverfügbarkeit sowie eine bessere Produktionsqualität.”

Ein klarer Überblick ist die halbe Miete

Auf der Suche nach einer Lösung, stieß Schwan auf die Orange Box von B&R. Damit hatte er gefunden, was er suchte. “Die Orange Box kann Energie- und Prozessdaten von bisher unvernetzten Maschinen erfassen und verarbeiten”, erklärt er. “Änderungen an der bestehenden Hard- oder Software waren dafür nicht notwendig.” Die Orange Box verfügt über eine integrierte Visualisierung, die einen klaren Überblick über alle Kennzahlen bietet. Durch diesen umfassenden Einblick, kann die gesamte Produktionslinie effizienter genutzt werden. Nordfish-Foodmark verwendet die Orange-Box-Lösung, um KPIs in Echtzeit zu berechnen, statistische Berichte zu erstellen und zu archivieren. Darüber hinaus speichert die Orange Box Informationen über Produktionsunterbrechungen und protokolliert Änderungen an Einstellungen und Variablen. Produktionsberichte können anschließend problemlos mit übergeordneten Systemen geteilt werden.

Und so funktioniert’s

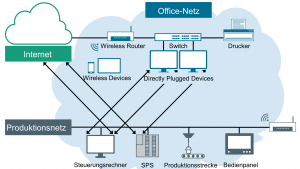

Nordfish-Foodmark startete eine Testphase der Orange Box auf einer Abfülllinie in Charzyno. Dazu wurden 20 Maschinen und weitere isolierte Einheiten in vier Technologiezonen zusammengefasst. Jede Zone verfügt über verschiedene Schaltflächen, mit denen der Bediener die Gründe für geplante und ungeplante Unterbrechungen protokollieren kann. Die Orange Box erfasst Maschinendaten und leitet diese an den entsprechenden Bediener weiter. Kommuniziert wird über die offene Kommunikationstechnologie OPC UA. “Die Daten werden von I/O-Inseln und der bestehenden Steuerung eines Drittanbieters ausgelesen”, erklärt Schwan. “Die neue Lösung konnten wir daher schnell und einfach implementieren.”

Das könnte Sie auch interessieren

Die rasante Verbreitung digitaler Technologien führt zu zunehmend intelligenten, komplexen und vernetzten Maschinen. Damit steigen jedoch auch die Anforderungen an die Interaktion zwischen Mensch und Maschine. Eine wichtige Rolle nehmen hierbei HMIs als Schnittstellen zwischen Mensch und Maschine ein. Sie sollen, bei voller Ausschöpfung der Maschinenfunktionalität, die Komplexität der Interaktion möglichst gering halten. Früher hatten hauptsächlich mechanische Elemente die jeweilige Maschinenfunktionen ausgelöst, geregelt oder überwacht. Heute übernehmen an dieser Stelle digitale Arbeitsmittel, meistens Touch-Panels mit zusätzlichen Bedienelementen wie Schlüssel- oder Notausschalter.‣ weiterlesen

Siemens präsentiert auf der sps – smart production solutions 2019 ein Komplettsystem zum industriellen Bedienen und Beobachten: Das webbasierte Visualisierungssystem besteht zunächst aus der Visualisierungssoftware Simatic WinCC Unified sowie der neuen Generation HMI-Bediengeräte Simatic HMI Unified Comfort Panels. ‣ weiterlesen

"Siri, zeige mir Restaurants in meiner Nähe." "Alexa, überspringe das Intro." "Bixby, schalte das WLAN ein." In Zeiten der Digitalisierung scheinen solche Sätze ganz normal zu sein. Da fällt es auf, dass Maschinen in der Industrie noch keine ähnlichen Fähigkeiten besitzen. Das will das Unternehmen Spectra in Zusammenarbeit mit der Firma Voice Inter Connect (VIC) durch eine Sprachsteuerung für die Industrie ändern.‣ weiterlesen

Der Hardwarehersteller Ecom hat seine Tablet-Serie Tab-Ex für den Ex-Bereich neu aufgelegt. Das auf dem Samsung Galaxy Tab Active2 basierende Tab-Ex 02 soll Anwendern ermöglichen, ortsunabhängig in Echtzeit zu kommunizieren sowie Daten, Parameter und Informationen dezentral zu erfassen und abzurufen. Das Tab-Ex 02 soll zugleich den Datenaustausch mit Scada/DCS-Systemen, Warenwirtschaftssystemen, Projektmanagementsystemen und der computergestützten Systemplanung für den Ex-Bereich vereinfachen. Das Tab-Ex 02 wird ab Mai 2018 als Atex/IECEx Zone 2 / Div. 2-zertifizierte Industrieausführung erhältlich sein. Eine Zertifizierung für Atex/IECEx Zone 1 / Div. 1 wird laut Hersteller ab Herbst 2018 verfügbar sein. Zu sehen ist das Gerät auf der Hannover Messe in Halle 9, Stand D76. ‣ weiterlesen

Baumüller zeigt auf der Hannover Messe neben Systemen und Komponenten sein Dienstleistungsspektrum und deckt dabei Beratungs- und Engineeringleistungen für den Maschinenbau und Maschinenbetreiber sowie den Service über den gesamten Lebenszyklus von Maschinen und Anlagen ab. ‣ weiterlesen

Wachsende Kollaborationsnetzwerke in der Industrie, die Sicherstellung der Produktions- und Lieferfähigkeit und die Umsetzung eines zuverlässigen Risikomanagements stellen Industriebetriebe und Service-Dienstleister gleichermaßen vor große Herausforderungen. Damit schnelle Reaktionszeiten für die Instandsetzung und Wartung von Maschinen und Anlagen nicht zu Lasten der Prozesseffizienz gehen, setzen immer mehr Hersteller und Service-Betriebe auf digitale Lösungsansätze im Technischen Kundendienst. Speziell zu diesem Zweck hat der Freiburger Spezialist für innovative Bild-/Ton-Kommunikation Solutiness GmbH eine Plattform speziell für Mobilgeräte entwickelt, um den Spagat zwischen schnellen Reaktionszeiten, Kostensenkung und Produktivitätssteigerung im Kundendienst von Industrie und Handwerk zu meistern.‣ weiterlesen