Fokus statt Komplexität

Die digitale Transformation der Industrie 4.0 lässt sich nicht mehr in die Zukunft verschieben. Während einige Unternehmen das Thema Digitalisierung bereits aktiv vorantreiben, verharren andere in Unentschlossenheit oder gehen unstrukturiert vor. So hatten z.B. vor etwas mehr als einem Jahr noch über drei Viertel der in einer Branchenstudie befragten Maschinen- und Anlagenbauer keine systematischen Schritte in diese Richtung unternommen (Lichtblau, K. et. al.: Industrie 4.0 Readiness, 2015).

Anzeige

Maximale Transparenz am industriellen Arbeitsplatz - dafür sorgen die interaktiven Echtzeit-Dashboards auf Low-Code-Basis von Peakboard. Durch die neuen Dialogfunktionen können Fehlerquellen in der Produktion noch schneller behoben werden.

‣ weiterlesen

Dies mag vor allem an Verständnisproblemen liegen, die in diesem Zusammenhang offenbar nach wie vor bestehen: Handelt es sich wirklich um eine echte Revolution oder nicht vielmehr um eine beschleunigte Evolution? Geht es um vernetzte Produkte, vernetzte Prozesse oder um beides? Müssen die Produktionsverantwortlichen auf eine unternehmensweite Industrie-4.0-Strategie warten oder können sie sofort starten?

Revolution vs. Evolution

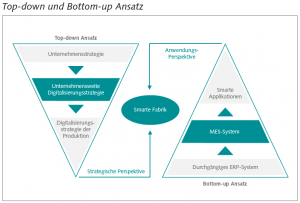

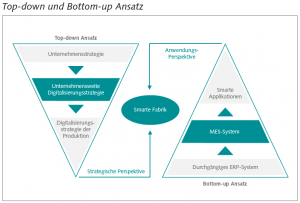

Als Anfang der 90er-Jahre das CIM-Konzept (Computer Integrated Manufacturing) entwickelt wurde, diskutierte man, ob Menschen in der Fabrik komplett durch CAx-Elemente ersetzbar seien. Dieser Ansatz wurde zwar nicht umgesetzt, die CIM-Elemente allerdings schon – wie etwa CAD-Systeme und daraus abgeleitete CNC-Programmierung. Industrie 4.0 bedeutet jedoch nicht, dass ab sofort jedes Werkstück mit jeder Maschine kommunizieren muss. Sondern es geht darum, die technischen Möglichkeiten von Netzwerken und Sensoren konsequent zu nutzen; das galt vor 20 Jahren genauso wie heute. Der Unterschied ist, dass der Preis für die Technik seitdem deutlich gesunken ist. Trotzdem besteht in vielen Unternehmen eine große Anzahl von Medienbrüchen innerhalb des Auftragsabwicklungsprozesses weiter fort – auch aus diesem Grund gilt Excel leider noch immer als das am weitesten verbreitete Fertigungsplanungstool. Neu bei der Industrie 4.0 sind vor allem zwei Aspekte: erstens die Dynamik der technischen Entwicklung. Und zweitens die Erkenntnis, dass die Vernetzungseffekte nicht nur additiv wirken, sondern zunehmend auch multiplikativ. Vorgelagerte Prozesse lassen sich durch Nutzung der Daten von Folgeprozessen verbessern (Big Data). Um von diesem multiplikativen Effekt zu profitieren, bedarf es eines durchgängigen Digitalisierungskonzepts. Ansonsten überlässt man es dem Zufall, ob es in der Zukunft multiplikative Effekte oder nur additive Effekte gibt.

Produkt vs. Prozess

Insbesondere durch die Vermischung der Begrifflichkeiten Industrie 4.0 und IoT entsteht der Eindruck, sowohl das Produkt als auch der Prozess müssten vernetzt sein. Dabei handelt es sich jedoch um zwei verschiedene Themen: ein smartes Produkt kann durchaus manuell gefertigt werden – und mit einem durchgängig vernetzten Prozess sind auch konventionelle Produkte herstellbar. Der Oberbegriff lautet in beiden Fällen Digitalisierung. Für die meisten Produktionsverantwortlichen stehen die vernetzten Produktionsprozesse mit smarten Produktionsmitteln im Fokus, wobei die vernetzte Fabrik zur Smart Factory wird.

Das könnte Sie auch interessieren

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Nach Bitkom-Berechnungen fehlen bis zum Jahr 2040 mehr als 660.000 IT-Fachkräfte. Welche Maßnahmen helfen könnten, diesem Trend entgegenzuwirken, hat der Verband beleuchtet. Potenziale liegen unter anderem darin, mehr Frauen für IT-Berufe zu begeistern oder den Quereinstieg zu erleichtern.‣ weiterlesen

Laut einer Studie der Unternehmensberatung Bain & Company könnten Unternehmen ihre Produktivität durch digitale Tools, Industrie 4.0-Technologien und Nachhaltigkeitsmaßnahmen steigern. Deren Implementierung von folgt oft jedoch keiner konzertierten Strategie.‣ weiterlesen

Hohe Geschwindigkeit und hohe Erkennungsraten sind die Anforderungen an die Qualitätskontrolle in der Verpackungsbranche. Wie diese Anforderungen erreicht werden können, zeigt das Unternehmen Inndeo mit einem Automatisierungssystem auf Basis von industrieller Bildverarbeitung und Deep Learning.‣ weiterlesen

Jeder zweite Betrieb investiert laut einer Betriebsräte-Befragung der IG Metall zu wenig am Standort. Demnach verfügen rund 48 Prozent der Unternehmen über eine Transformationsstrategie. Zudem sehen die Betriebsräte ein erhöhtes Risiko für Verlagerungen.‣ weiterlesen

Ob es sich lohnt, ältere Maschinen mit neuen Sensoren auszustatten, ist oft nicht klar. Im Projekt 'DiReProFit' wollen Forschende dieses Problem mit künstlicher Intelligenz zu lösen.‣ weiterlesen

Ziel des neuen VDMA-Forums Manufacturing-X ist es, der zunehmenden Bedeutung von Datenräumen als Basis für neue, digitale Geschäftsmodelle Rechnung zu tragen. Wie der Verband mitteilt, soll das Forum auf dem aufbauen, was in der letzten Dekade durch das VDMA-Forum Industrie 4.0 erarbeitet wurde. ‣ weiterlesen

Wie kann eine Maschine lernen, sich in unserer Lebenswelt visuell zu orientieren? Mit dieser Frage setzen sich die Wissenschaftler am Deutschen Forschungsinstitut für Künstliche Intelligenz (DFKI) aktuell auseinander – und entwickeln Lösungen.‣ weiterlesen