Remote-Arbeit in der Industrie

Anlage aus der Ferne steuern

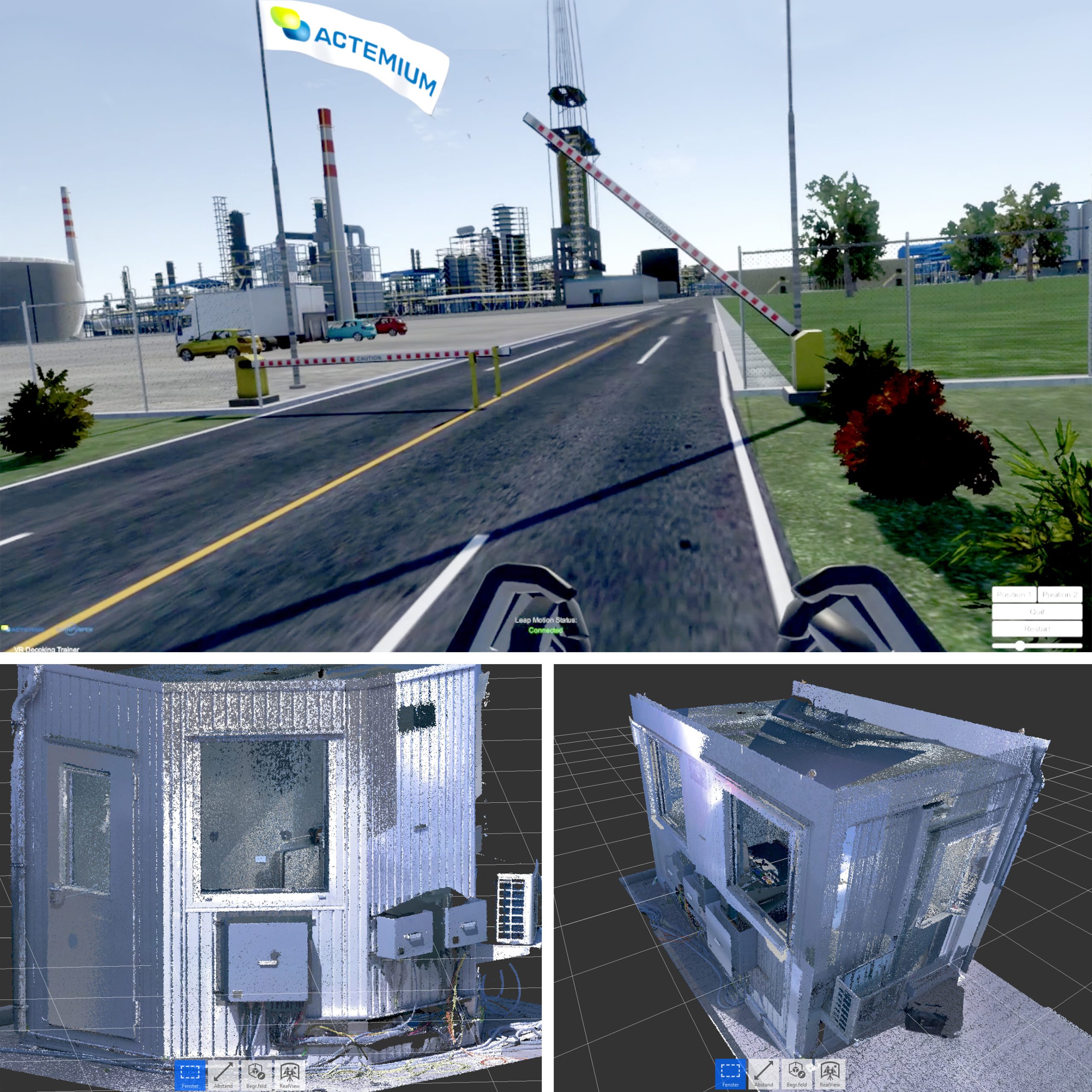

Actemium hat den sogenannten ‘intelligenten Zwilling’ entwickelt, mit dem sich Industrieanlagen per 3D-Modellierungen und Virtual Reality im Computer nachbauen lassen. Und zwar nicht nur für Trainingszwecke, sondern auch zur ortsunabhängigen Steuerung.

(Bild: Actemium)

Während Bürotätigkeiten oftmals aus der Ferne möglich sind, findet die Arbeit in der Industrie noch vorwiegend vor Ort statt. Immer mehr Aufgaben, wie Wartung und Trainings, lassen sich jedoch auch in diesem Bereich in den virtuellen Raum auslagern. Dabei können einzelne Maschinen oder auch ganze Anlagenparks zunächst zu 3D-Modellen und anschließend zum VR-Trainingssimulator umgewandelt werden. Beschäftigte müssen für Inspektionen so nicht mehr vor Ort sein und die Technologie kann auch für virtuelle Trainings eingesetzt werden.

Kameras, Sensoren und Rechenleistung

Die virtuellen Abbilder entstehen aus einer Kombination von hochauflösenden Kameras, Sensorik und Rechenleistung. Ein Beispiel für eine solche 3D-Modellierung ist das virtuelle Abbild des Kölner Doms. Dieser kann als 1zu1-Modell in allen Einzelheiten betrachtet werden. Restauratoren können so erkennen, wo Arbeiten nötig sind, und am Modell Abmessungen zur weiteren Planung vornehmen. Die Begutachtungen sind dadurch wetter- und zeitunabhängig sowie auch ungefährlich. Der technologische Ansatz lässt sich auch auf die Industrie übertragen: Maschinen und Anlagen oder ganze Industrieparks lassen sich in ein virtuelles 3D-Modell verwandeln. Für die Erstellung werden 2D-Infrastrukturdaten benötigt sowie ein etwa einstündiger Drohnenflug vorgenommen. Die anschließende Berechnung nimmt etwa eine Woche in Anspruch. Sobald der digitale Zwilling steht, können Wartungsmitarbeitende am Rechner Anlagen genauestens inspizieren, ohne vor Ort sein zu müssen, wodurch sich auch der CO2-Fußabdruck reduziert. Die eigentlichen Wartungs- und Instandhaltungsarbeiten müssen wieder vor Ort erfolgen.

Fehler ohne Konsequenzen

Die gleiche Technik lässt sich auch auf Innenbereiche und die Nachbildung von Maschinen und Bedienpanels anwenden. So kann etwa die Schulung neuer Mitarbeiter oder Auszubildenden zunächst über das virtuelle Modell stattfinden. Virtual-Reality-Brillen (VR) und die Anreicherung mit Prozessdaten und Triggerpunkten erweitern die Möglichkeiten zusätzlich. Das virtuelle Training vermeidet Einschränkungen beim Betriebsablauf – Bedienfehler haben keine Konsequenzen und Kosten werden reduziert.

Das könnte Sie auch interessieren

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

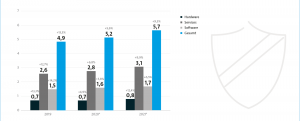

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Laut einer Studie der Unternehmensberatung Bain & Company könnten Unternehmen ihre Produktivität durch digitale Tools, Industrie 4.0-Technologien und Nachhaltigkeitsmaßnahmen steigern. Deren Implementierung von folgt oft jedoch keiner konzertierten Strategie.‣ weiterlesen

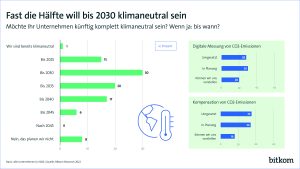

Nach Bitkom-Berechnungen fehlen bis zum Jahr 2040 mehr als 660.000 IT-Fachkräfte. Welche Maßnahmen helfen könnten, diesem Trend entgegenzuwirken, hat der Verband beleuchtet. Potenziale liegen unter anderem darin, mehr Frauen für IT-Berufe zu begeistern oder den Quereinstieg zu erleichtern.‣ weiterlesen

Hohe Geschwindigkeit und hohe Erkennungsraten sind die Anforderungen an die Qualitätskontrolle in der Verpackungsbranche. Wie diese Anforderungen erreicht werden können, zeigt das Unternehmen Inndeo mit einem Automatisierungssystem auf Basis von industrieller Bildverarbeitung und Deep Learning.‣ weiterlesen

Jeder zweite Betrieb investiert laut einer Betriebsräte-Befragung der IG Metall zu wenig am Standort. Demnach verfügen rund 48 Prozent der Unternehmen über eine Transformationsstrategie. Zudem sehen die Betriebsräte ein erhöhtes Risiko für Verlagerungen.‣ weiterlesen

Ziel des neuen VDMA-Forums Manufacturing-X ist es, der zunehmenden Bedeutung von Datenräumen als Basis für neue, digitale Geschäftsmodelle Rechnung zu tragen. Wie der Verband mitteilt, soll das Forum auf dem aufbauen, was in der letzten Dekade durch das VDMA-Forum Industrie 4.0 erarbeitet wurde. ‣ weiterlesen

Ob es sich lohnt, ältere Maschinen mit neuen Sensoren auszustatten, ist oft nicht klar. Im Projekt 'DiReProFit' wollen Forschende dieses Problem mit künstlicher Intelligenz zu lösen.‣ weiterlesen

Wie kann eine Maschine lernen, sich in unserer Lebenswelt visuell zu orientieren? Mit dieser Frage setzen sich die Wissenschaftler am Deutschen Forschungsinstitut für Künstliche Intelligenz (DFKI) aktuell auseinander – und entwickeln Lösungen.‣ weiterlesen

Exklusiv für Abonnenten

Exklusiv für Abonnenten