MES und IIoT

Systeme für die datengetriebene Fertigung

Maschinen mit IIoT-Funktionalitäten werden meist mit Sensorik ausgeliefert, die aktuelle Fertigungsdaten erhebt und verarbeitet. Um diese IIoT-Daten jedoch übergreifend zu nutzen, braucht es eine weitere Software-Instanz zur Verarbeitung: das Manufacturing Execution System (MES) .

(Bild: ©Pugun & Photo Studio/stock.adobe.com)

In Fachdiskussionen werden gelegentlich die Fragen aufgeworfen, ob das Industrial IoT die klassische MES-Installation ablösen könnte. Das liegt u.a. an den Gemeinsamkeiten dieser Systeme. Schließlich werden beide im Fertigungsumfeld zur Datenerfassung, -speicherung und -analyse eingesetzt, um Produktionsprozesse effizienter zu gestalten und die Produktivität zu erhöhen. Die unterschiedlichen Funktionalitäten verdeutlichen jedoch, warum eine IIoT-Infrastruktur meist die Verfügbarkeit von MES-Funktionen voraussetzt.

Kaum übergreifende Optimierungen möglich

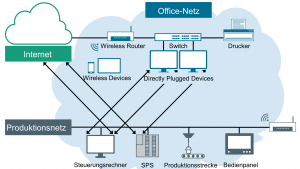

Über ein IIoT werden Echtzeitdaten wie Geschwindigkeiten oder Temperaturen erfasst, um etwa die aktuelle Fertigungssituation im Blick zu behalten. Zudem zeigen historische Daten nicht nur Verläufe auf, sie ermöglichen auch Vorhersagen, um beispielsweise Verschleiße zu erkennen oder Wartungsmaßnahmen koordinieren zu können. Wenn sich IIoT-Funktionalitäten aber auf einzelne Maschinen konzentrieren, können auch nur einzelne Prozessschritte optimiert werden.

Ein MES kann einzelne Betrachtungsweisen zusammenfassen, indem es mit IIoT- und MES-Software erfasste Daten in einen betriebswirtschaftlichen Zusammenhang bringt. So liefern MES-Lösungen Informationen über den Status quo der Fertigung und vernetzen diese Informationen mit Auftrags- und Produktdaten. Fertigungsteile lassen sich z.B. einem Auftrag zuordnen und als Gutteil oder Ausschuss definieren. Ebenso ‘kennt’ das MES die Gründe, warum etwa eine Maschine stillsteht, sei es Reparatur, Wartung oder Umrüstung.

Ein Baustein mehr

Aus dem Blick auf Prozessschritte lässt sich eine maschinenübergreifende Betrachtung der Herstellungsprozesse bis hin zur gesamten Fertigung herstellen. Die Daten des MES werden zudem in eher fertigungsfernen Bereichen wie im Material- und Auftragsmanagement sowie im Qualitäts-, Personal- und Energiemanagement eingesetzt. Ebenso wenig wie IIoT-Technik das Manufacturing Exection System ablösen dürften werden ME-Systeme eine ERP-Software ersetzen. Denn darin wird weiter wie gewohnt geplant. Komplettiert wird die Kombination aus den Spektren IIoT, MES und ERP mit den Methoden der Lean Production. Mit dem Ansatz der schlanken Produktion sollen Verschwendungen bei Ressourcen, Material, Personal usw. vermieden werden.

Das könnte Sie auch interessieren

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Hohe Geschwindigkeit und hohe Erkennungsraten sind die Anforderungen an die Qualitätskontrolle in der Verpackungsbranche. Wie diese Anforderungen erreicht werden können, zeigt das Unternehmen Inndeo mit einem Automatisierungssystem auf Basis von industrieller Bildverarbeitung und Deep Learning.‣ weiterlesen

Laut einer Studie der Unternehmensberatung Bain & Company könnten Unternehmen ihre Produktivität durch digitale Tools, Industrie 4.0-Technologien und Nachhaltigkeitsmaßnahmen steigern. Deren Implementierung von folgt oft jedoch keiner konzertierten Strategie.‣ weiterlesen

Jeder zweite Betrieb investiert laut einer Betriebsräte-Befragung der IG Metall zu wenig am Standort. Demnach verfügen rund 48 Prozent der Unternehmen über eine Transformationsstrategie. Zudem sehen die Betriebsräte ein erhöhtes Risiko für Verlagerungen.‣ weiterlesen

Ziel des neuen VDMA-Forums Manufacturing-X ist es, der zunehmenden Bedeutung von Datenräumen als Basis für neue, digitale Geschäftsmodelle Rechnung zu tragen. Wie der Verband mitteilt, soll das Forum auf dem aufbauen, was in der letzten Dekade durch das VDMA-Forum Industrie 4.0 erarbeitet wurde. ‣ weiterlesen

Ob es sich lohnt, ältere Maschinen mit neuen Sensoren auszustatten, ist oft nicht klar. Im Projekt 'DiReProFit' wollen Forschende dieses Problem mit künstlicher Intelligenz zu lösen.‣ weiterlesen

Wie kann eine Maschine lernen, sich in unserer Lebenswelt visuell zu orientieren? Mit dieser Frage setzen sich die Wissenschaftler am Deutschen Forschungsinstitut für Künstliche Intelligenz (DFKI) aktuell auseinander – und entwickeln Lösungen.‣ weiterlesen

Die seit 2020 geltende staatliche Forschungszulage etabliert sich im deutschen Maschinen- und Anlagenbau mehr und mehr als Instrument der Forschungsförderung. Ein wachsender Anteil der Unternehmen nutzt die Forschungszulage. Besonders geschätzt werden die verbesserten Finanzierungsmöglichkeiten sowie der erleichterte Zugang zur staatlichen Förderung von Forschung und Entwicklung (FuE).‣ weiterlesen