Industrielle Produktion im ‘New Normal’

Resilienz und Adaptivität

Unternehmen müssen deshalb zwei Fähigkeiten entwickeln, die das Streben nach Effizienz ergänzen: Resilienz und Adaptivität. Resilienz beschreibt die Widerstandsfähigkeit gegen krisenhafte Ereignisse, Adaptivität die Anpassungsfähigkeit an die zunehmende Volatilität in den Märkten. Resiliente Unternehmen können damit auch bei erheblichen Störungen der Supply Chains weiter produzieren und liefern. Adaptive Unternehmen passen sich schnell an veränderte Nachfragestrukturen an, wenn z.B. durch Corona praktisch über Nacht die Nachfrage nach Headsets und Haarschneidemaschinen explodiert. Diese Adaptivität meint etwas anderes als die oft geforderte Flexibilität. Letztere hatte die Ausweitung des Produktionsprogramms auf immer weitere Varianten zum Ziel, um eine immer feiner auf die Nachfrage zugeschnittene Produktpalette anzubieten, ohne aber die Skalierungseffekte zu verlieren. Beides muss – wie bislang das Effizienzziel – holistisch im Unternehmen verankert werden und verändert auch das notwendige Produktionssystem. In der organisatorischen Perspektive sind es z.B. redundante Lieferantenstrukturen, die statt einer reinen Kostenoptimierung auch die geografische Verteilung berücksichtigen und somit die Resilienz der Lieferkette erhöhen.

Mit dem IIoT schneller reagieren

Technologisch ist es vor allem die Digitale Transformation in der Industrie, die Betrieben zu Resilienz und Adaptivität verhilft. War die Aufgabe der Automatisierung die hochpräzise, repetitive Ausführung von definierten Aufgaben, so ermöglicht Digitalisierung die Steuerung komplexer Systeme im Live-Betrieb auch in Situationen, die weder zuvor detailliert auscodiert wurden noch für die alle benötigten Informationen vorliegen. Wichtig ist deshalb die Verknüpfung aller digitalen Systeme untereinander und die automatische Synchronisierung mit den realen Abläufen im Betrieb, um quasi in Echtzeit die gewonnenen Informationen an alle relevanten Beteiligten im Unternehmen und außerhalb zu verteilen – eine Architektur, die als ‘Digital Connectivity’ bezeichnet werden kann. Das daraus entstehende industrielle Internet der Dinge sorgt dafür, dass schneller auf Störungen und Nachfrageschwankungen reagiert werden kann.

Drei Beispiele von Siemens: Bei einem elektronischen Kanban-System wird per RFID-Lesegerät das entnommene Material automatisch erfasst und über eine Datenverbindung an die Cloud oder das Bestellsystem des Lieferanten gemeldet. Verschiebt sich das Produktionsprogramm, wird der Lieferant automatisch und unmittelbar informiert. Zweitens: Mit Unterstützung von Funkortungssystemen (Real-Time Locating Systems, RTLS) und automatischen, fahrerlosen Transportfahrzeugen (Automated-guided vehicles, AGV) kann die fest installierte Fördertechnik durch einen flexiblen und dynamischen Warenfluss ersetzt werden, der schnell auf veränderte Gegebenheiten in der Fabrik reagieren kann – sei es die Sperrung von Arealen aus Infektionsschutzgründen oder die Verstärkung bestimmter Produktionsbereiche, um die Nachfrage bedienen zu können. Und drittens erlauben es moderne Kommunikationstechnologien und Software-Systeme, ohne persönliche Präsenz zahlreiche Betriebs-, Wartungs- und Anpassungsarbeiten aus dem Home Office vorzunehmen: von der Steuerungsdiagnose und -programmierung (TIA Portal, Sinema Remote Connect) über die virtuelle Inbetriebnahme und simulationsbasiertes Operator-Training (Simit) bis hin zum kompletten Anlagenbetrieb mit dem webbasierten Prozessleitsystem Simatic PCS Neo.

Neue Technologien

Neben diesen Möglichkeiten braucht es aber auch neue Technologien. Die Ergänzung von Automatisierungssystemen mit künstlicher Intelligenz (KI) ermöglicht eine noch höhere Adaptivität. Siemens präsentierte auf der Hannover Messe 2019 beispielsweise einen KI-gestützten Roboter, der ohne vorangehendes Teaching unterschiedlichste Geräte auf einer Hutschiene montieren kann. Ein ähnliches Potenzial weisen additive Fertigungstechniken auf, weil sie eine stärkere Entkopplung von Werkstück und Maschinenkonfiguration erlauben. Als IIoT-Kommunikationstechnologie steht Industrial 5G in den Startlöchern – und wird unter anderem dezentrale Steuerungsalgorithmen für eine große Zahl mobiler Roboter und autonomer Transportfahrzeuge ermöglichen. Schließlich könnte eine zukünftige ‘Business Blockchain’ für eine neue, ebenfalls dezentralisierte und resiliente Abwicklung von Transaktionen in der Supply Chain sorgen.

Das könnte Sie auch interessieren

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Hohe Geschwindigkeit und hohe Erkennungsraten sind die Anforderungen an die Qualitätskontrolle in der Verpackungsbranche. Wie diese Anforderungen erreicht werden können, zeigt das Unternehmen Inndeo mit einem Automatisierungssystem auf Basis von industrieller Bildverarbeitung und Deep Learning.‣ weiterlesen

Laut einer Studie der Unternehmensberatung Bain & Company könnten Unternehmen ihre Produktivität durch digitale Tools, Industrie 4.0-Technologien und Nachhaltigkeitsmaßnahmen steigern. Deren Implementierung von folgt oft jedoch keiner konzertierten Strategie.‣ weiterlesen

Jeder zweite Betrieb investiert laut einer Betriebsräte-Befragung der IG Metall zu wenig am Standort. Demnach verfügen rund 48 Prozent der Unternehmen über eine Transformationsstrategie. Zudem sehen die Betriebsräte ein erhöhtes Risiko für Verlagerungen.‣ weiterlesen

Ziel des neuen VDMA-Forums Manufacturing-X ist es, der zunehmenden Bedeutung von Datenräumen als Basis für neue, digitale Geschäftsmodelle Rechnung zu tragen. Wie der Verband mitteilt, soll das Forum auf dem aufbauen, was in der letzten Dekade durch das VDMA-Forum Industrie 4.0 erarbeitet wurde. ‣ weiterlesen

Ob es sich lohnt, ältere Maschinen mit neuen Sensoren auszustatten, ist oft nicht klar. Im Projekt 'DiReProFit' wollen Forschende dieses Problem mit künstlicher Intelligenz zu lösen.‣ weiterlesen

Wie kann eine Maschine lernen, sich in unserer Lebenswelt visuell zu orientieren? Mit dieser Frage setzen sich die Wissenschaftler am Deutschen Forschungsinstitut für Künstliche Intelligenz (DFKI) aktuell auseinander – und entwickeln Lösungen.‣ weiterlesen

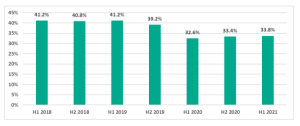

Die seit 2020 geltende staatliche Forschungszulage etabliert sich im deutschen Maschinen- und Anlagenbau mehr und mehr als Instrument der Forschungsförderung. Ein wachsender Anteil der Unternehmen nutzt die Forschungszulage. Besonders geschätzt werden die verbesserten Finanzierungsmöglichkeiten sowie der erleichterte Zugang zur staatlichen Förderung von Forschung und Entwicklung (FuE).‣ weiterlesen

Exklusiv für Abonnenten

Exklusiv für Abonnenten