WirelessHart im Kontext von Industrie 4.0

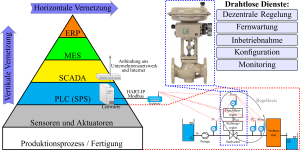

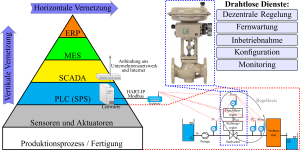

Die angestrebten Entwicklungen rund um den Themenkomplex Industrie 4.0 umfassen aus makroskopischer Sicht eine immer bessere Verknüpfung zwischen Produkten und Dienstleistungen im Hinblick auf die horizontale Vernetzung von Produktionsprozessen über die gesamte Wertschöpfungskette hinweg. Hinsichtlich der vertikalen Vernetzung gibt es Bestrebungen für alle Unternehmensebenen, angefangen von der Aktor- und Sensorebene bis hin zur Unternehmensplanungsebene eine durchgehende und schnittstellenübergreifende Kommunikation zu schaffen.

(Bild: TU Darmstadt)

Außerdem wird angestrebt, Fertigungen von Einzelstücken und Kleinstmengen genauso wie große Losgrößen flexibel zu ermöglichen. Dies erfordert eine große Flexibilität und Modularität von Produktionsanlagen. Zur Realisierung von den zuvor beschriebenen Anforderungen spielen Cyber-physikalische Systeme (CPS) eine zentrale Rolle. Aus mikroskopischer Sicht liegt ein Hauptaugenmerk bei der Umsetzung der Industrie-4.0-Idee auf der Vernetzung innerhalb der Produktion, ein autonomes Auftragsmanagement, einer mengen- oder energieoptimalen Produktion, intelligente Produkte und ein effizientes und einfaches Wartungs- und Störmanagement.

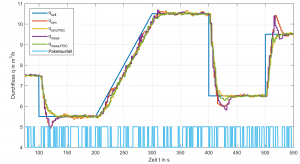

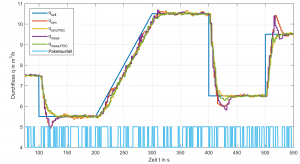

Abung 3: Simulation und Messung einer Durchflussregelung (Bild: Samson AG)

Drahtlose Vernetzung innerhalb der Produktion

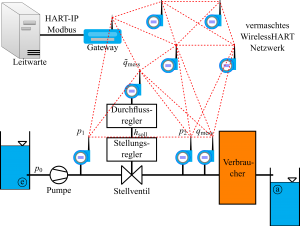

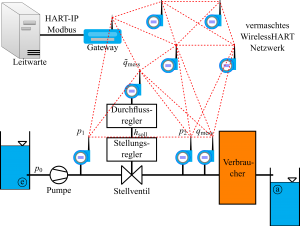

Um all diese Anforderungen zu erfüllen, sind eine Vielzahl von Datenübertragungswegen notwendig, was im kabelgebundenen Fall zu einer großen Anzahl von Übertragungsleitungen und -bussen führt. Daraus resultiert ein großer Platzbedarf sowie Installations- und Ressourcenaufwand für Kabeltrassen. Abhilfe schafft die Nutzung von drahtlosen Kommunikationsprotokollen. Drahtlose Kommunikationsprotokolle eignen sich gut für Monitoring und Diagnoseaufgaben, bei denen die Übermittlung von Mess- und Statuswerten zeitunkritisch ist. Jedoch ist es naheliegend, drahtlose Übertragungswege auch für die Rückführung von Messwerten in Prozessregelungen zu nutzen. Einige der zur Übermittlung von Daten verfügbaren Protokolle sind WLAN, ZigBee, Bluetooth, RFID, ISA 100.11a und WirelessHart. In diesem Artikel wird im Weiteren WirelessHart als Übertragungsprotokoll näher betrachtet und auf dessen Stärken sowie Schwachstellen für den Einsatz im geschlossenen Regelkreis und im Kontext zur Industrie 4.0 näher eingegangen. Zunächst wird WirelessHart in der Prozessregelung sowohl simulativ mittels eines Netzwerksimulators als auch an einem realen Versuchsstand untersucht. Das Fließschema des zugrundeliegenden Versuchsstands ist in Abbildung 1 dargestellt. Der abgebildete Anlagenprüfstand besteht aus einem Wasserreservoir, einer Pumpe und einem Stellventil, über das der Durchfluss mess durch den vom überlagerten Regelkreis vorgegebenen Ventilsollwert soll geregelt werden kann. Weiterhin befindet sich im System ein Verbraucher. Die Messgröße wird mittels eines kapazitiven Durchflusssensor als mess erfasst. Die Sensoren sind jeweils mit einem WirelessHart-Adapter verbunden, welche die Messwerte an den WirelessHart-Gateway übermitteln. Ebenfalls befindet sich am Ventil ein WirelessHart-Modul zum Empfang von den Messwerten mess. Um die vermaschte Struktur des WirelessHart-Netzwerkes zu veranschaulichen, sind in Abbildung 1 noch vier weitere Feldgeräte eingezeichnet.

Anzeige

Maximale Transparenz am industriellen Arbeitsplatz - dafür sorgen die interaktiven Echtzeit-Dashboards auf Low-Code-Basis von Peakboard. Durch die neuen Dialogfunktionen können Fehlerquellen in der Produktion noch schneller behoben werden.

‣ weiterlesen

Abung 2: Beispiel einer drahtlosen Integration bei dem oben beschriebenen Anlagenprüfstand (Bild: Samson AG)

Vor- und Nachteile von WirelessHart

Der große Vorteil von WirelessHart ist zunächst, dass sich ein vermaschtes und selbstheilendes Netzwerk ausbildet. Dies bedeutet, sobald ein Übertragungsweg gestört ist, können Messwerte über einen oder mehrere alternative Wege übermittelt werden. Eine weitere Stärke ist, dass die Datenübertragung durch das Scheduling mittels des Netzwerkmanagers, der sich in kommerziellen WirelessHart-Geräten im Gateway befindet, geplant wird. Somit wird sichergestellt, dass jedes Gerät innerhalb bestimmter Zeitfenster Werte übertragen kann. Weiterhin kann jeder Netzwerkteilnehmer als Routing Device agieren und somit kann sich ein WirelessHart-Netzwerk über ein großes Areal ausdehnen und es können Geräte miteinander kommunizieren, deren Signalreichweite zu gering ist, um eine direkte Kommunikation durchzuführen. Nachteile von WirelessHart sind, speziell für regelungstechnische Anwendungen, dass derzeit noch keine Feldgerät-zu-Feldgerät Kommunikation möglich ist. Sämtliche Daten müssen über das Gateway gesendet werden, um schließlich wieder zum Empfangsfeldgerät übermittelt zu werden. Dies ist insbesondere bei dem in diesem Artikel betrachteten Szenario einer dezentralen Durchflussregelung nachteilig, da es hierdurch zu einer größeren durchschnittlichen Übertragungszeit kommt als bei einer direkten Kommunikation zwischen zwei Feldgeräten. Außerdem kann WirelessHart bei der Uplink-Übertragung (Feldgerät zu Gateway) einen Burst einrichten, der es ermöglicht, in immer gleichen Zeitabständen Daten zu übermitteln, aber bei der Downlink-Übertragung geht das nicht. Ein weiterer Nachteil von WirelessHart ist, dass das minimale Übertragungsintervall zwischen zwei nachfolgenden Messwerten bei heutigen kommerziellen WirelessHart-Produkten bei mindestens 1s liegt. Dies ist bei Anlagen problematisch, die im Vergleich zum Sendeintervall von Messwerten eine schnellere Systemdynamik besitzen, wie bei der in diesem Artikel betrachteten Durchflussregelung.

Das könnte Sie auch interessieren

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Nach Bitkom-Berechnungen fehlen bis zum Jahr 2040 mehr als 660.000 IT-Fachkräfte. Welche Maßnahmen helfen könnten, diesem Trend entgegenzuwirken, hat der Verband beleuchtet. Potenziale liegen unter anderem darin, mehr Frauen für IT-Berufe zu begeistern oder den Quereinstieg zu erleichtern.‣ weiterlesen

Laut einer Studie der Unternehmensberatung Bain & Company könnten Unternehmen ihre Produktivität durch digitale Tools, Industrie 4.0-Technologien und Nachhaltigkeitsmaßnahmen steigern. Deren Implementierung von folgt oft jedoch keiner konzertierten Strategie.‣ weiterlesen

Hohe Geschwindigkeit und hohe Erkennungsraten sind die Anforderungen an die Qualitätskontrolle in der Verpackungsbranche. Wie diese Anforderungen erreicht werden können, zeigt das Unternehmen Inndeo mit einem Automatisierungssystem auf Basis von industrieller Bildverarbeitung und Deep Learning.‣ weiterlesen

Jeder zweite Betrieb investiert laut einer Betriebsräte-Befragung der IG Metall zu wenig am Standort. Demnach verfügen rund 48 Prozent der Unternehmen über eine Transformationsstrategie. Zudem sehen die Betriebsräte ein erhöhtes Risiko für Verlagerungen.‣ weiterlesen

Ob es sich lohnt, ältere Maschinen mit neuen Sensoren auszustatten, ist oft nicht klar. Im Projekt 'DiReProFit' wollen Forschende dieses Problem mit künstlicher Intelligenz zu lösen.‣ weiterlesen

Ziel des neuen VDMA-Forums Manufacturing-X ist es, der zunehmenden Bedeutung von Datenräumen als Basis für neue, digitale Geschäftsmodelle Rechnung zu tragen. Wie der Verband mitteilt, soll das Forum auf dem aufbauen, was in der letzten Dekade durch das VDMA-Forum Industrie 4.0 erarbeitet wurde. ‣ weiterlesen

Wie kann eine Maschine lernen, sich in unserer Lebenswelt visuell zu orientieren? Mit dieser Frage setzen sich die Wissenschaftler am Deutschen Forschungsinstitut für Künstliche Intelligenz (DFKI) aktuell auseinander – und entwickeln Lösungen.‣ weiterlesen