Digitaler Zwilling vor dem Rollout bei Airbus

Die digitale Transformation muss bei Airbus und anderen Flugzeugherstellern von langer Hand geplant werden. Das hängt mit den strengen Nachweispflichten im Flugzeugbau zusammen und mit dem, was Eckard Gatzmanga, Leiter CAD/DMU Backbone / ICT Develop bei Airbus Operations in Hamburg, das ‘Brownfield’ nennt: Die gewachsene IT-Landschaft, die von Flugzeugprogramm zu Flugzeugprogramm unterschiedlich ist, und die im Prinzip über den gesamten Lebenszyklus der Baureihe aufrechterhalten werden muss. Und das können 70 Jahre und mehr sein. Zehn Jahre dauert es, ein neues Flugzeug zu entwickeln, das dann mindestens 30 Jahre gebaut wird; weitere 30 Jahre vergehen bis die letzte ausgelieferte Maschine ihren Dienst einstellt.

(Bild: Airbus S.A.S.; H. Goussé/Master Films)

Solange müssen nicht nur die Unterlagen aufbewahrt werden; die Zertifizierung der Flugtauglichkeit durch die EASA berücksichtigt auch die für die Erstellung und Verwaltung der Unterlagen eingesetzten IT-Systeme. Wollte man sie auswechseln, müsste man sie neu zertifizieren lassen, von den Kosten für den Systemwechsel ganz zu schweigen.

Der Business Case rechne sich nicht, sagt Gatzmanga, weshalb die IT-Landschaft immer nur beim Start eines neuen Programms umgebaut werden könne. Bei Airbus kommt als Besonderheit hinzu, dass bis zum Jahr 2000 jede Landesgesellschaft (Natco) ihre eigene IT-Infrastruktur hatte. Der A350 ist überhaupt das erste Programm mit einer konzernweit einheitlichen PLM-Bebauung, die jetzt als Ausgangspunkt für die Weiterentwicklung der IT-Infrastruktur mit Blick auf neue Themen wie Industrie 4.0 dient. Am Zentrum für Angewandte Luftfahrtforschung (ZAL) in Hamburg laufen derzeit 29 Projekte, in denen Airbus zusammen mit Partnern neue Fertigungsmethoden und -prozesse für kommende Programme erforscht. Ihr übergeordnetes Ziel ist es, die laufenden Kosten und die Durchlaufzeiten durch eine stärkere Automatisierung zu reduzieren.

Sehr Transparenz auf dem Shopfloor

Airbus hat ein Problem, von dem andere nur träumen können. Mit fast 6.900 Aufträgen ist die Produktion für die nächsten zehn Jahre ausgelastet, und der Backlog wächst zurzeit schneller als die Zahl der Auslieferungen. “Wir müssen es deshalb schaffen, mehr Flugzeuge in unterschiedlichen Varianten auszuliefern”, erläutert Eckart Frankenberger, der als Leiter Industrial Architecture & Manufacturing Strategy für die Optimierung der Fertigungs- und Montageabläufe in den Airbus-Werken verantwortlich ist. Der in enger Zusammenarbeit mit Airbus entwickelte Digital Twin, der die Trennung zwischen der realen Fabrik und ihrem virtuellen Abbild aufhebt, könnte dazu einen wichtigen Beitrag leisten, indem er für mehr Transparenz auf dem Shopfloor sorgt, so dass die Produktionsverantwortlichen bei Planabweichungen im laufenden Takt ein dynamisches Line Balancing durchführen können. Heute vergeht bei Airbus eine relativ lange Zeit zwischen der Ausführung einer Work Order und ihrer Rückmeldung, wie Frankenberger weiter ausführt. “Wir haben dadurch keine Transparenz über den tatsächlichen Ablauf einer Installationsfolge mit ihren hochkomplexen Teileflüssen, die sich über fünf, sechs Tage hinziehen kann. Bei Schwierigkeiten versuchen wir, durch Governance auf dem Shopfloor Lösungen zu finden. Das Problem ist nur, dass unsere Aircraft Manager 80 Prozent der Zeit damit verbringen, den Zustand zu erfassen und das Problem zu erkennen, und entsprechend wenig Zeit haben, es zu lösen, geschweige denn die Lösung zu überwachen. Unser Kernthema ist deshalb, immer zu wissen, was auf dem Shopfloor los ist.” Der Digital Twin von ASCon erreicht diese Transparenz dadurch, dass die Arbeitsfortschritte auf dem Shopfloor über Sensorik erfasst und nachfolgend semantisch aufbereitet werden, ohne dass die Werker die einzelnen Arbeitsgänge zurückmelden müssen. Das wäre nämlich viel zu zeitaufwendig und würde bei den relativ autonom operierenden Teams auf wenig Gegenliebe stoßen, da sie genau wissen, was sie zu tun haben. Schließlich werden Single Aisle-Maschinen (Airbus A319, A320, A321 etc.) in Hamburg schon seit vielen Jahren gebaut.

Abbildung der Fertigungslogik

Für die sensorgestützte Erfassung der Arbeitsfortschritte gibt es grundsätzlich drei Ansatzpunkte, wie Kilian Grefen, Geschäftsführer der ASCon Systems GmbH erläutert: “Ich kann mir entweder anschauen, ob die Voraussetzungen für die wertschöpfende Tätigkeit gegeben sind, d.h. Material und Werkzeug zum Arbeitsplatz bewegt werden, oder ob sie stattgefunden hat, weil bestimmte Objekte wieder entfernt werden. Drittens kann ich die Wertschöpfung direkt erfassen, z.B. über das Drehmoment am Schrauber.” Entscheidend ist, dass nicht jeder Prozessschritt überwacht werden muss, um zuverlässige Aussagen über den Bauzustand des Flugzeugs machen zu können; bestimmte Arbeitsfortschritte lassen sich indirekt über die Kombination verschiedener Sensordaten erschließen. Mit der Erfassung der Sensordaten ist es allerdings nicht getan – sie müssen im richtigen Kontext interpretiert werden. Ob ein bestimmtes Material vorhanden ist oder nicht, sagt ja noch nicht viel aus. Erst wenn das System weiß, dass genau dieses Material Voraussetzung für einen bestimmten Arbeitsschritt ist, kann es daraus Schlüsse ziehen, z.B. dass die Arbeitsschritte neu organisiert werden müssen, weil ein Material fehlt. Deshalb muss zum einen die Logik der Montageabläufe in der Lösung abgebildet sein, so wie sie in der Produktionsplanung vorgedacht wurden; zum anderen muss diese Logik mit der Semantik der Sensorsignale verknüpft werden, um ihre Bedeutung für die Montageabläufe bewerten zu können. Was auf den ersten Blick recht aufwendig erscheint, ist es nicht, weil bestimmte Situationen an den Arbeitsstationen wiederkehrend sind. “Wir können die Logik, wie z.B. bestimmte Ressourcen- oder Werkzeugbewegungen interpretiert werden, in wieder verwendbaren Blöcken beschreiben”, erläutert Grefen. Dargestellt werden die Arbeitsfortschritte am 3D-Modell des Flugzeugs bzw. der betreffenden Rumpfsektion, was den Vorteil hat, dass man sie bei Besprechungen mit der Werksleitung sehr einfach visualisieren kann. Dazu muss nicht zwingend die komplette Montagelinie in 3D aufgebaut werden, was aber laut Gatzmanga kein Problem darstellt, da die Produktionsmittel in aller Regel als 3D-Modelle vorliegen: “Prinzipiell wollen wir künftig alles in 3D abbilden, um zu jedem Zeitpunkt einen digitalen Snapshot der realen Fabrik zu haben. Heute erzeugen wir 3D-Modelle für die Produktionsplanung, die aber in dem Moment obsolet sind, in dem die Montagelinie angeschaltet wird, weil sich ständig etwas verändert.”

Signalverarbeitung in Echtzeit

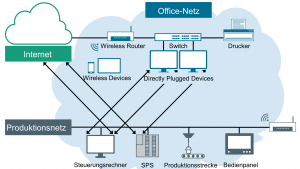

“Der im Synced Factory Twin-Projekt gebaute Digital Twin zeichnet sich dadurch aus, dass Sensorsignale und Logik nahezu in Echtzeit verarbeitet werden können. Herzstück des Systems ist die von ASCon Systems entwickelte Semantik-Engine” sagt Mathias Stach, Sprecher der Geschäftsführung der ASCon Systems. Dank hochskalierbarer, auf Internet-Technologie basierender Komponenten für die hochparallele Informationsverarbeitung ist sie in der Lage, in wenigen Millisekunden die entsprechenden Ergebnisse zu liefern – und das am laufenden Band. “Grundsätzlich ist unser Digital Twin produktiv einsetzbar. Seine industrielle Reife stellen wir derzeit im Rahmen mehrerer Pilotprojekte unter Beweis”, führt Stach weiter aus. “Wir wollen unseren Kunden helfen, die Flexibilität und Effektivität in der Fertigung mit innovativer Technologie zu steigern. Das ist die Idee, mit der wir die ASCon Systems gegründet haben.” Das Thema Echtzeit-Fähigkeit ist eine der wesentlichen technischen Hürden für die Implementierung des Digital Twins in einer der Final Assembly Lines (FAL) bei Airbus, da die Informationen ja auch entsprechend schnell bereitgestellt werden müssen. Was bei einem Demonstrator einfach war, weil die Daten einmal geladen werden konnten, erfordert im operativen Betrieb die Integration in das bestehende Brownfield. “Wir müssen also live auf die Informationen aus SAP und anderen IT-Systemen zugreifen”, sagt Gatzmanga. Dabei stellt sich zum einen die Frage, in welchen (Standard-)Formaten die Daten in Echtzeit bereit gestellt werden können; das oft erwähnte OPC UA-Protokoll ist z.B. nicht echtzeitfähig. Zum andere sind die industriellen Netze von der Bandbreite nicht für die Übertragung großer Datenmengen ausgelegt, so dass man sich z.B. Gedanken darüber machen muss, welche Daten maschinennah ausgewertet werden können, um nur die kritischen Werte zu übertragen. “Ein wichtiges Thema ist auch die Sicherheit”, sagt Gatzmanga. “Wenn ich Daten in Echtzeit nutze, muss ich sicher sein, dass sie nicht manipuliert werden können. Stellen Sie sich vor, ein mit Sensoren ausgestatteter Drehmomentschlüssel wird gehackt und zieht eine kritische Schraube im Flugzeug nicht mit dem vorgesehenen Wert an, meldet aber genau diesen Wert zurück. Im Fehlerfall kann ich die Ursache kaum noch nachverfolgen.”

Großes Potenzial in der Ausrüstungsmontage

Wann und wo der Digital Twin bei Airbus der zum ersten Mal produktiv zum Einsatz kommen wird, wird derzeit noch diskutiert. Geplant ist auf jeden Fall, die Pilotfabrik im ZAL, in der die Ergebnisse aus den laufenden Forschungsvorhaben zusammenfließen werden, damit auszustatten. An kritischen Arbeitsstationen in der Endmontage kann die Lösung schon jetzt eingesetzt werden, und zwar dort, wo sich die Werke davon einen schnellen Nutzen versprechen. Großes Potenzial sieht Frankenberger vor allem in der Ausrüstungsmontage, in der Tausende von Komponenten in einer Vielzahl möglicher Arbeitsfolgen in das Flugzeug eingebaut werden. Die Komplexität im Major Component Assembly (MCA) sei noch größer als in der FAL. In der Strukturmontage, in der die großen Rumpfsegmente und Flügel zusammengefügt werden, lassen sich die Arbeitsfortschritte einfacher nachvollziehen, weil die Teile sehr groß sind und oft nur an einem bestimmten Bauplatz montiert werden können. Hier wäre es jedoch interessant, das Extended Enterprise in die Betrachtung mit einzubeziehen und anhand bestimmter Check Gates im Vorfeld zu prüfen, ob die Zulieferkomponenten rechtzeitig auf dem Shopfloor zur Verfügung stehen werden. Man könnte z.B. bei Teilen, die mehrere Tage im Zulauf sind, schon die Verladung und den Transport verfolgen um zu wissen, wann sie eintreffen werden. “Die Abläufe werden heute extrem gestört durch fehlende Lieferungen oder andere Probleme, die sich eigentlich schon länger vorher andeuten”, sagt Frankenberger. Der Prozess von der Vormontage über die Struktur- und Ausrüstungsmontage bis zur finalen Integration dauert bei einem Airbus A321 heute zwischen 32 und 33 Tagen. “Vorsichtig geschätzt” ließen sich durch die automatische Erfassung der realen Situation auf dem Shopfloor und mit dynamischem Line Balancing etwa 20 Prozent der Zeit sparen, wie Frankenberger sagt. “Noch höher wären die Kosteneinsparungen, denn wir müssen heute einen enormen manuellen Aufwand treiben, um den Bauzustand der Flugzeuge festzustellen. Deshalb würde ich den Factory Twin lieber heute als morgen im Einsatz sehen.”

Das könnte Sie auch interessieren

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Hohe Geschwindigkeit und hohe Erkennungsraten sind die Anforderungen an die Qualitätskontrolle in der Verpackungsbranche. Wie diese Anforderungen erreicht werden können, zeigt das Unternehmen Inndeo mit einem Automatisierungssystem auf Basis von industrieller Bildverarbeitung und Deep Learning.‣ weiterlesen

Laut einer Studie der Unternehmensberatung Bain & Company könnten Unternehmen ihre Produktivität durch digitale Tools, Industrie 4.0-Technologien und Nachhaltigkeitsmaßnahmen steigern. Deren Implementierung von folgt oft jedoch keiner konzertierten Strategie.‣ weiterlesen

Nach Bitkom-Berechnungen fehlen bis zum Jahr 2040 mehr als 660.000 IT-Fachkräfte. Welche Maßnahmen helfen könnten, diesem Trend entgegenzuwirken, hat der Verband beleuchtet. Potenziale liegen unter anderem darin, mehr Frauen für IT-Berufe zu begeistern oder den Quereinstieg zu erleichtern.‣ weiterlesen

Jeder zweite Betrieb investiert laut einer Betriebsräte-Befragung der IG Metall zu wenig am Standort. Demnach verfügen rund 48 Prozent der Unternehmen über eine Transformationsstrategie. Zudem sehen die Betriebsräte ein erhöhtes Risiko für Verlagerungen.‣ weiterlesen

Ob es sich lohnt, ältere Maschinen mit neuen Sensoren auszustatten, ist oft nicht klar. Im Projekt 'DiReProFit' wollen Forschende dieses Problem mit künstlicher Intelligenz zu lösen.‣ weiterlesen

Ziel des neuen VDMA-Forums Manufacturing-X ist es, der zunehmenden Bedeutung von Datenräumen als Basis für neue, digitale Geschäftsmodelle Rechnung zu tragen. Wie der Verband mitteilt, soll das Forum auf dem aufbauen, was in der letzten Dekade durch das VDMA-Forum Industrie 4.0 erarbeitet wurde. ‣ weiterlesen

Wie kann eine Maschine lernen, sich in unserer Lebenswelt visuell zu orientieren? Mit dieser Frage setzen sich die Wissenschaftler am Deutschen Forschungsinstitut für Künstliche Intelligenz (DFKI) aktuell auseinander – und entwickeln Lösungen.‣ weiterlesen