Das digitale Servicegeschäft im Maschinenbau

(Bild: Remberg GmbH)

Serviceprozesse verbessern

Das System kommt beispielsweise bei der Max Holder GmbH zum Einsatz, einem Hersteller multifunktionaler Kommunal- und Weinbaufahrzeuge. Ziel des Einsatzes der Software ist die Verbesserung der Serviceprozesse rund um das Fahrzeug zwischen der eigenen Organisation, den Händlern und den Endkunden. So sollen die involvierten Parteien effizienter arbeiten und die Kundenerfahrung mit den Fahrzeugen nach dem Kauf verbessert werden.

Digitale Lebenslaufakte

Schon während des Entstehungsprozesses eines Fahrzeugs fließen bei Max Holder wichtige Datenpunkte für die darauffolgenden Serviceprozesse in das ARM-System mit ein, beispielsweise im Rahmen einer internen Endabnahme. Dadurch wird die digitale Lebenslaufakte eines Fahrzeugs mit Inhalten gefüllt. Bisher erfolgt die Protokollierung derartiger Prozesse, neben Endabnahmen etwa auch die Übergabe an den Kunden, Serviceeinsätze, Wartungsarbeiten oder Umbauten, häufig noch papierbasiert. Dadurch müssen diese Protokolle in der Regel mit Mehraufwand durch erneute und oft manuelle Übertragung in das jeweilige IT-System verarbeitet werden.

Digitale Zwillinge für einzelne Fahrzeuge

Mit dem ARM-System steigert der Fahrzeughersteller nicht nur die interne Prozesseffizienz, sondern lässt gleichzeitig auch automatisch strukturierte Lebenslaufakten als ‘digitale Zwillinge’ der einzelnen Fahrzeuge entstehen. Sie schaffen die Grundlage für die Interaktion zwischen Max Holder, dem Händler und dem Endkunden im Service. Diese digitalen Zwillinge der Fahrzeuge sind über einen QR-Code erreichbar, der am Fahrzeug angebracht ist. Der QR-Code kann z.B. mit einem Smartphone oder Tablet gescannt werden, ohne dass eine App heruntergeladen werden muss. Nutzer, die noch keinen Zugriff auf das System haben, können sich registrieren und bekommen vom Administrator einen Zugang zum jeweiligen Fahrzeug, um Dokumente wie Bedienungsanleitungen einzusehen, Servicefälle und Ersatzteilbestellungen loszutreten, oder an die nächste Wartung erinnert zu werden – ohne dass sie extra mühsam mit allen Informationen neu beliefert werden müssen. Die anfallenden Serviceprozesse werden durch das ARM-System jeweils mit Bezug zu einem Asset, bei Max Holder also einem Fahrzeug bzw. einer Fahrzeugidentifikationsnummer, gespeichert und verarbeitet. So entsteht pro Fahrzeug mit jedem Serviceprozess automatisch eine digitale Fahrzeugakte, die für unterschiedliche Nutzergruppen freigegeben werden kann. Damit schafft das System die Basis für die Zukunft im industriellen Servicegeschäft: von reaktiv zu proaktiv und das digital.

Das könnte Sie auch interessieren

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

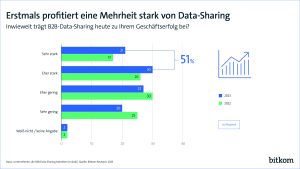

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

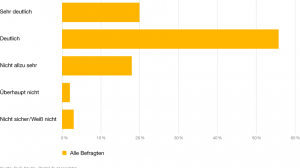

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Hohe Geschwindigkeit und hohe Erkennungsraten sind die Anforderungen an die Qualitätskontrolle in der Verpackungsbranche. Wie diese Anforderungen erreicht werden können, zeigt das Unternehmen Inndeo mit einem Automatisierungssystem auf Basis von industrieller Bildverarbeitung und Deep Learning.‣ weiterlesen

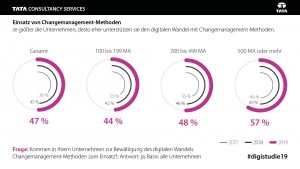

Laut einer Studie der Unternehmensberatung Bain & Company könnten Unternehmen ihre Produktivität durch digitale Tools, Industrie 4.0-Technologien und Nachhaltigkeitsmaßnahmen steigern. Deren Implementierung von folgt oft jedoch keiner konzertierten Strategie.‣ weiterlesen

Jeder zweite Betrieb investiert laut einer Betriebsräte-Befragung der IG Metall zu wenig am Standort. Demnach verfügen rund 48 Prozent der Unternehmen über eine Transformationsstrategie. Zudem sehen die Betriebsräte ein erhöhtes Risiko für Verlagerungen.‣ weiterlesen

Ziel des neuen VDMA-Forums Manufacturing-X ist es, der zunehmenden Bedeutung von Datenräumen als Basis für neue, digitale Geschäftsmodelle Rechnung zu tragen. Wie der Verband mitteilt, soll das Forum auf dem aufbauen, was in der letzten Dekade durch das VDMA-Forum Industrie 4.0 erarbeitet wurde. ‣ weiterlesen

Ob es sich lohnt, ältere Maschinen mit neuen Sensoren auszustatten, ist oft nicht klar. Im Projekt 'DiReProFit' wollen Forschende dieses Problem mit künstlicher Intelligenz zu lösen.‣ weiterlesen

Wie kann eine Maschine lernen, sich in unserer Lebenswelt visuell zu orientieren? Mit dieser Frage setzen sich die Wissenschaftler am Deutschen Forschungsinstitut für Künstliche Intelligenz (DFKI) aktuell auseinander – und entwickeln Lösungen.‣ weiterlesen

Die seit 2020 geltende staatliche Forschungszulage etabliert sich im deutschen Maschinen- und Anlagenbau mehr und mehr als Instrument der Forschungsförderung. Ein wachsender Anteil der Unternehmen nutzt die Forschungszulage. Besonders geschätzt werden die verbesserten Finanzierungsmöglichkeiten sowie der erleichterte Zugang zur staatlichen Förderung von Forschung und Entwicklung (FuE).‣ weiterlesen

Exklusiv für Abonnenten

Exklusiv für Abonnenten