Mensch-MaschineKommunikation per App

Gemeinsames Projekt

Diese Überlegungen waren die Grundlage für die Kooperation zwischen 5thIndustry, einem Spezialisten für Shopfloor-Anwendungen und Wandelbots, einem Anbieter für No-Code-Roboterlösungen. Die Zielsetzung war es, durch einen Industrieroboter erfasste Störungen direkt in das cloudbasierte Ticketsystem der Instandhaltungsmitarbeiter einzubinden. Dazu wurde der Wandelbots Fleetmanager, eine Anwendung zur Flottenüberwachung von 6-Achs-Robotern mit der smarten Instandhaltungssoftware 5i.Maintenance gekoppelt. Die spezifischen Daten werden über ein Edge-Gerät in die Cloud geschickt. So kann automatisch festgestellt werden, ob ein Nothalt, eine Prozessunterbrechung ausgelöst oder eine Kraftgrenze überschritten wurde.

Die Funktionsweise

Im vorliegenden Fall geht der Roboter in Störung, diese Information wird vom Wandelbots FleetManager verarbeitet und als Event an eine Message Queue in die in der Cloud gehostete 5thIndustry-Maintenance-App weitergeleitet. Die Weiterleitung über eine Message Queue ermöglicht eine resiliente, asynchrone Verarbeitung der Nachricht. Damit ist sicherstellt, dass die Information nicht aufgrund von Netzwerkstörungen oder kurzzeitigen Ausfällen von Systemen verloren geht. Zudem erlaubt dieses Publish/Subscribe Konzept eine Verarbeitung der Nachricht durch verschiedene Abonnenten. In diesem Fall wird die Information von einem Microservice der Maintenance App verarbeitet und die relevanten Daten werden in ein Instandhaltungsticket übersetzt.

Die verantwortlichen Instandhalter erhalten nun ihrerseits eine Push oder E-Mail-Benachrichtigung und haben im Ticket gleich alle erforderlichen Informationen über die Störmeldung direkt von Anlage auf ihrem Tablet oder Handy zur Hand. Die Bearbeitung des Vorfalls kann nun über die Maintenance App erfolgen. Darüber hinaus unterstützt die App den Instandhalter auch bei der Behebung der Störung an der Maschine, da alle Informationen wie technische Zeichnungen, Bedienungsanleitungen in der App hinterlegt werden können und auf Knopfdruck verfügbar sind. Hinterlegte Videos oder der Zugriff auf die Störungshistorie der Anlage können im Bedarfsfall weitere Hilfestellung geben. Die Behebung der Störung kann der Instandhalter nach Abschluss der Arbeiten in der App zurückmelden, somit sind immer alle auf dem gleichen Stand. Auch alle weiteren Meldungen (z.B. von anderen Anlagen oder auch Mitarbeiter-generiert) sind ersichtlich.

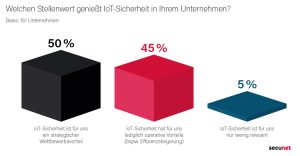

So unterstützt die App das Tagesgeschäft der Instandhaltung, z.B. in der Durchsprache der anstehenden und erledigten Tätigkeiten in den täglichen Shopfloor-Meetings über das in der App verfügbare Kanban-Board. Als wesentlicher Aspekt bei der Gestaltung einer derartigen Lösung ist immer die Fragestellung der IT-Sicherheit zu betrachten. Technische Systeme in der Industrie werden immer mehr Zielobjekt von Hackerangriffen oder Ransomware-Attacken. Diese sorgen nicht nur für Betriebsunterbrechnungen sondern vielfach auch für große finanzielle Schäden. Die gemeinsam entwickelte Lösung maximal zukunftssicher, da eine Ende-zu-Ende-Verschlüsselung der gesamten Kommunikation sichergestellt ist. 5thIndustry setzt in der Bereitstellung der Applikationen auf microservice- und cloud-basierte Architekturen, die eine einfache und schnelle Integration von weiteren Systemen ermöglichen. Dies können beispielsweise ERP-Systeme sein, um Daten von Fertigungsaufträgen oder Maschinenstammdaten auszutauschen, aber eben auch die Anlagen selber lassen sich einfach anbinden.

Nutzen der Lösung

Der entscheidende Nutzen der Lösung liegt in der effizienten Einbindung von maschinengenerierten Daten (hier: Fehlerprotokolle von Industrierobotern) in das alltägliche digitale Arbeitsumfeld der Instandhaltungsmitarbeiter (eine smarte App). Damit werden Mitarbeiter von repetitiven Tätigkeiten, z.B. dem Erzeugen bzw. Verwalten von Störmeldungen, entlastet und können so produktiver eingesetzt werden. Der End-to-End-Workflow – von der Störungserfassung durch die Produktionsanlage bis zur Fertigmeldung und erneute Inbetriebsetzung durch den Instandhalter – erzeugt Informationssymmetrie und Echtzeit-Transparenz: Jeder in der Fabrik hat zu jedem Zeitpunkt Zugriff auf alle wichtigen Informationen. So ist eine schnelle Reaktionsfähigkeit gegeben. In Summe führen diese Maßnahmen sowohl zu einer Entlastung des Instandhaltungspersonals, als auch zu einer Erhöhung der Anlagennutzung (OEE). Beides für Instandhaltungsleiter entscheidende Zielgrößen.

Das könnte Sie auch interessieren

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

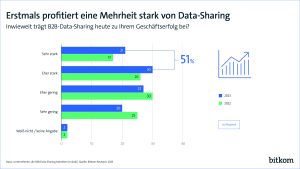

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen

Hohe Geschwindigkeit und hohe Erkennungsraten sind die Anforderungen an die Qualitätskontrolle in der Verpackungsbranche. Wie diese Anforderungen erreicht werden können, zeigt das Unternehmen Inndeo mit einem Automatisierungssystem auf Basis von industrieller Bildverarbeitung und Deep Learning.‣ weiterlesen

Laut einer Studie der Unternehmensberatung Bain & Company könnten Unternehmen ihre Produktivität durch digitale Tools, Industrie 4.0-Technologien und Nachhaltigkeitsmaßnahmen steigern. Deren Implementierung von folgt oft jedoch keiner konzertierten Strategie.‣ weiterlesen

Nach Bitkom-Berechnungen fehlen bis zum Jahr 2040 mehr als 660.000 IT-Fachkräfte. Welche Maßnahmen helfen könnten, diesem Trend entgegenzuwirken, hat der Verband beleuchtet. Potenziale liegen unter anderem darin, mehr Frauen für IT-Berufe zu begeistern oder den Quereinstieg zu erleichtern.‣ weiterlesen

Jeder zweite Betrieb investiert laut einer Betriebsräte-Befragung der IG Metall zu wenig am Standort. Demnach verfügen rund 48 Prozent der Unternehmen über eine Transformationsstrategie. Zudem sehen die Betriebsräte ein erhöhtes Risiko für Verlagerungen.‣ weiterlesen

Ziel des neuen VDMA-Forums Manufacturing-X ist es, der zunehmenden Bedeutung von Datenräumen als Basis für neue, digitale Geschäftsmodelle Rechnung zu tragen. Wie der Verband mitteilt, soll das Forum auf dem aufbauen, was in der letzten Dekade durch das VDMA-Forum Industrie 4.0 erarbeitet wurde. ‣ weiterlesen

Ob es sich lohnt, ältere Maschinen mit neuen Sensoren auszustatten, ist oft nicht klar. Im Projekt 'DiReProFit' wollen Forschende dieses Problem mit künstlicher Intelligenz zu lösen.‣ weiterlesen

Exklusiv für Abonnenten

Exklusiv für Abonnenten