Die vierte Generation der Fertigungs-IT

Services und Apps

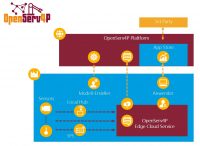

Ein wesentliches Merkmal für den Erfolg von Plattformen ist die Trennung von standardisierten, konfigurierbaren Basisdiensten und individuellen Anwendungen. Heutzutage spricht man dabei von Services und Apps. Die Services sorgen dafür, dass Entwickler das Rad in Form von geeigneten Datenstrukturen und aufwendig zu programmierenden Hintergrundfunktionen nicht jedes Mal neu erfinden müssen. Gleichzeitig stellt die Plattform sicher, dass Apps unterschiedlicher Hersteller interoperabel lauffähig sind. Die bis heute dafür oftmals aufwendig implementierte horizontale Integration wird somit eine systemimmanente Eigenschaft, die an Bedeutung weiter zunehmen dürfte.

Die passende Plattform finden

Die Zahl der neuen Plattformen nimmt schnell zu. Doch nur wenige davon eignen sich dafür, die aktuellen Anforderungen an die Fertigungs-IT abzubilden. Einerseits gibt es die sogenannten Internet of Things-Plattformen (IoT), die sich auf das Speichern und Verteilen von erfassten Daten fokussieren, andererseits reine Technologie-Plattformen, die quasi als Betriebssystem für Anwendungen unterschiedlicher Anbieter dienen. Beide Arten von Plattformen haben ihren Nutzen. Ab einer gewissen digitalen Reife benötigen Fertigungsunternehmen jedoch eine Lösung, die den Einsatz vieler verschiedener Apps unterstützt und gleichzeitig einen digitalen Zwilling der Produktion bereitstellt. IoT-Plattformen könnten in diesem Kontext allenfalls Daten liefern. Zur diesjährigen Hannover Messe stellt der MES-Anbieter MPDV eine solche Plattform für die Fertigung vor: die Manufacturing Integration Platform, kurz MIP. Der Kern der Lösung heißt Virtual Production Reality (VIPR) und beheimatet den digitalen Zwilling der Produktion. Hier werden sämtliche Datensätze gespeichert und vorgehalten, die aber erst in ihrer Gesamtheit einem digitalen Abbild entsprechen. Man spricht in diesem Zusammenhang auch von einem semantischen Informationsmodell, in welches der MES-Hersteller seine langjährige Erfahrung im Fertigungsumfeld einfließen ließ. Außerdem realisieren integrierte Services die Kommunikation mit dem Shopfloor und anderen IT-Systemen wie der Enterprise Resource Planning-Software. Auch hier können künftige Anwender der Plattform auf das Know-how zählen, das der Anbieter in weltweit mehr als 1.000 MES-Installationen erwarb. Mit einer Entwicklungsplattform (SDK) können Anwenderunternehmen beliebige eigene Programme implementieren und Services adaptieren oder erweitern. Dazu beinhaltet das SDK neben umfangreichen Bibliotheken und Tutorials auch beispielhafte Anwendungen, sogenannte Manufacturing Apps (mApps). Insbesondere Entwickler sparen durch die Nutzung der MIP im Gegensatz zur komplett neuen Erstellung produktionsnaher Applikationen viel Zeit und Aufwand, da auf der Plattform alle wichtigen Datenstrukturen und Grundfunktionen bereits zur Verfügung stehen. Ab Mitte des Jahres soll die Lösung ausgeliefert werden. Gespräche mit ersten Pilotanwendern sowie Entwicklungspartnern laufen derzeit.

Beispiele für den Einsatz

Mit der Plattform will MPDV Fertigungsunternehmen insbesondere mehr Flexibilität bei der Gestaltung ihrer Fertigungs-IT verschaffen. Grundsätzlich lassen sich damit Funktionen eines heutigen MES-Systems realisieren – es geht aber auch deutlich mehr. Hier einige Beispiele:

Lösungen mit eigenen IT-Ressourcen ausrollen: Die Anforderungen an die Fertigungs-IT eines Herstellers von Elektronikkomponenten lassen sich aufgrund komplexer Kundenanforderungen nicht mehr mit einer herkömmlichen MES-Lösung umsetzen. Insbesondere die umfangreiche Dokumentationspflicht sowie das Tracking von Reparaturen im Laufe der Produktnutzung erfordern einen Zugriff unterschiedlicher Anwendungen auf Daten, die während der Produktion entstehen. Um die Komplexität zu bewältigen, führt das Unternehmen die Manufacturing Integration Platform ein und nutzt die mitgelieferten Services zur Anbindung des ERP-Systems und der Produktionsmaschinen. Die mApps zur manuellen Eingabe von Daten entwickelt der Elektronikfertiger mit dem Software Development Kit selbst, in dem unter anderem die Datenstruktur der Plattform offengelegt ist. Damit die während der Produktion erfassten Daten auch nach der Auslieferung der Artikel zur Verfügung stehen, entwickelt das Unternehmen eine mApp zur Synchronisation der Daten mit dem aktuell im Service genutzten IT-System. Mittelfristig ist geplant, das komplette Service-Tool als Plattformapplikation zu realisieren, um die Datenhaltung zu vereinheitlichen. Mit diesem Vorgehen gelingt es dem Elektronikhersteller, bestehende IT-Systeme aus Produktion und Service zu integrieren. Durch die Migration des Service-Systems auf die Plattform entstehen weitere Synergien, die Ressourcen für andere Aufgaben freisetzen. (Bild 2)

Branchenlösung vom Systemintegrator: Im zweiten Beispiel steht ein Maschinenbauer im Mittelpunkt, der eine eigene Metallgießerei betreibt. Die Anforderungen der klassischen Fertigung wie Montage lassen sich zwar mit einer herkömmlichen MES-Lösung abbilden, allerdings ist die Integration der Gießereiprozesse schwierig, da die Kunden des Maschinenherstellers Teile der Maschinen in jeweils individuellen Legierungen benötigen. Daher wurde die Gießerei bisher durch ein selbstentwickeltes IT-System unterstützt. Auf der Suche nach einer passenden Komplettlösung kommt das Unternehmen mit einem Systemintegrator ins Geschäft, der einen Fokus auf der Metallverarbeitung hat. Der Umgang mit kundenspezifischen Legierungen ist für den Systemintegrator keine Besonderheit. Allerdings hat das Systemhaus keine MES-Funktionen für Montageprozesse im Portfolio. Mit der MIP kann der IT-Dienstleister seine Software für Gießprozesse mit auf dem Markt verfügbaren mApps für Montageprozesse kombinieren und so eine Lösung zusammenstellen, die auf Standardkomponenten basiert und dennoch alle Anforderungen des Maschinenbauers abdeckt. Die Komplettlösung selbst ist deutlich einfacher zu warten als die Kombination von MES und Gießerei-Software. Gleichzeitig ist das System offen für weitere mApps, beispielsweise zur Abbildung von Computer Aided Quality-Prozessen (CAQ). (Bild 3)

mApps vom Maschinenhersteller: Im dritten Beispiel geht es um das Zusammenspiel zwischen Fertigungsunternehmen und seinen Maschinenausrüstern. Der Produzent nutzt in diesem Fall die MPDV-Plattform bereits umfassend in vielen Fertigungsbereichen. Nun sollen neue Spritzgießmaschinen vom Stammausrüster angeschafft werden. Bisher musste der Betreiber die Spritzgussmaschinen eigenständig an seine Fertigungs-IT anbinden, um wichtige Daten erfassen zu können. Auf Basis der Plattform kann auch der Hersteller der Spritzgussmaschinen eigene mApps zur Erfassung und Visualisierung der Maschinendaten beziehungsweise zur automatisierten Übertragung von Einstelldaten anbieten. Diese Applikationen spielt der Maschinenbetreiber auf seine Plattform ein, um sofort mit seinen Neuerwerbungen kommunizieren zu können. Der Hersteller selbst spart eigene IT-Ressourcen und hilft seinen Abnehmern gleichzeitig, mit ihren Maschinen schneller zu produzieren. (Bild 4)

Das könnte Sie auch interessieren

ContiTech löst in seinem Geschäftsbereich Luftfedersysteme mit Hilfe von SAP Manufacturing Execution (SAP ME) eine komplexe, historisch gewachsene Systemlandschaft von proprietären Produktionssubsystemen ab. ‣ weiterlesen

Der MES-Hersteller Syncos bringt die neue Version 4.8 seiner produktionsnahen Anwendung Syncos MES mit zur Hannover Messe. Auf dem Gemeinschaftsstand des MES D. ‣ weiterlesen

Trebing & Himstedt Prozeßautomation und Ingenics haben eine Web-Plattform vorgestellt, die kleinen und mittelgroßen Unternehmen helfen soll, ihre digitale Reife im Sinn von Industrie 4.0 zu ermitteln. Die Seite enthält weiterhin Werkzeuge zur Orientierung und Anleitung bei Industrie 4.0-Projekten. “Mit einer einfachen Bedienung sollen Best-Practice-Anwendungsbeispiele, Handlungsanleitungen, Checklisten und FAQs schnelle Hilfestellungen für die eigenen Industrie-4.0-Projekte geben,” sagt Steffen Himstedt, Geschäftsführer, Trebing & Himstedt. Zusätzlicher Nutzen soll sich daraus ergeben, dass für die individuellen Fragen der Nutzer vergleichbare Fälle von anderen Produzenten anonymisiert zur Verfügung stehen – insgesamt wurden bereits über 300 Anwendungsfälle analysiert. Mehr erfahren Besucher der Hannover Messe in Halle 7 Stand B12. ‣ weiterlesen

Fertigungslinien müssen in der Regel durch sogenannte Kopfsteuerungen auf SPS-Basis programmiert werden. Mit der softwarebasierten Lösung Hydra Dynamic Manufacturing Control (DMC) will MPDV Anwender bei dieser Aufgabe helfen. ‣ weiterlesen

Innovative Produkte erfordern oft komplexe Fertigungsprozesse am Rand des technisch Machbaren. Vollprüfungen und hohe Ausschussraten sind häufige Folgen. Mit prädiktiver Qualitätssicherung auf Basis von Prozess- und Betriebsdaten lassen sich die anfallenden Kosten reduzieren. Dazu wird im Produktionstakt vorausschauend quasi in Echtzeit auf die Qualität der gefertigten Produkte geschlossen und so die Qualitätsregelschleife verkürzt. Am Beispiel eines Spritzgussprozesses für schwierige Bauteile lässt sich darlegen, welche Vorgehen, welche Architekturen und Werkzeuge zum Erfolg führen.Plattform-Architektur für vorausschauenden Services in der Produktion (Bild: SALT Solutions GmbH)Jeder Fertigungsprozess wird so stabil wie möglich eingerichtet, um Ausschuss und Nachprüfungen zu vermeiden. Trotzdem geht die Gleichung in vielen Fällen nicht auf. Zwar bewegen sich alle Prozessparameter innerhalb der Toleranzen, aber Nacharbeit und Verwurf kommen trotzdem immer wieder vor. Und mehr noch: Die Prozesszusammenhänge sind oft komplex und die Zahl der möglichen Einflussparameter hoch. Hier können selbst die Prozessexperten häufig nicht eindeutig klären, welche Parameter verändert werden müssen, um dem Ziel näherzukommen. Ein typisches Beispiel für solche Fertigungsszenarien ist der Spritzguss großer und transparenter oder halbtransparenter Bauteile, die ohne Transparenzfehler und mit makellosen Oberflächen gefertigt werden müssen. Manuelle Selektionsprüfungen an allen gefertigten Teilen sind in diesem Szenario kaum zu umgehen. (Bild: SALT Solutions GmbH)Soll dieser Aufwand reduziert und indirekt auf Basis der aktuellen Produktionsparameter eine automatisierte Gut-/Schlecht-Aussage getroffen werden, sind zunächst alle denkbaren Einflussgrößen zu betrachten. In erster Linie sind dies natürlich die Parameter des Spritzgussprozesses selbst, wie die verschiedenen Einspritzdrücke und Temperaturen des aufgeschmolzenen Materials in der Werkzeugform. Diese Parameter regelt jede Spritzgussanlage selbst innerhalb spezifizierter Grenzen, was aber sporadisch trotzdem zu Produktionsausschuss führt. In der Tat haben zahlreiche weitere Parameter Wechselwirkungen auf die Produktqualität. Von aktuellen Eigenschaften des eingesetzten Materials wie Feuchtegehalt und Lagertemperatur über die aktuellen Werte der Hallenklimatisierung bis hin zur Einsatzhistorie des Spritzgusswerkzeuges reicht die noch lange nicht vollständige Liste. Für einen datenbasierten Lösungsansatz ist es sinnvoll zunächst alle greifbaren Parameter – unabhängig davon, ob ihr Einfluss offensichtlich ist oder nur theoretisch vermutet wird – zu akquirieren. Neben der Erfassung von Online-Daten aus bestehenden Systemen sind hier auch viele Offline-Datenquellen relevant, beispielsweise aus Schichtbüchern, Material- und Bauteil-Bemusterungen oder Qualitätsmeldungen aus nachgelagerten Prozessen. Als nächster Verarbeitungsschritt in der digitalen Wertschöpfungskette schließt sich die automatisierte Bereinigung und Harmonisierung der erfassten Daten an. Datenspeicherung, Analysefunktionen, Entscheidungsaufbereitung und Visualisierungen für die Anwender sind weitere Schritte der Verarbeitungskette. (Bild: SALT Solutions GmbH)Um eine industriell einsetzbare Plattform einzurichten, muss diese Verarbeitungskette verschiedenen Kriterien genügen. Neben einem modularen Aufbau und möglichst den Verzicht auf proprietäre Software ist eine hohe Skalierbarkeit für die echtzeitnahe Verarbeitung großer Datenmengen erforderlich. Weiterhin müssen – nicht nur für dieses Beispiel der vorausschauenden Qualitätssicherung – Werkzeuge für die Erstellung valider Prognosemodelle verfügbar sein. Als technologische Plattform bietet sich das Apache Hadoop Ökosystem an, das als freie Software-Lizenz verfügbar ist. Aus diesem Ökosystem sind für den genannten Anwendungsfall nur einige Komponenten erforderlich. Als wesentlichen Baustein ist Kafka-Streaming zu nennen mit dem sich große Datenmengen in Echtzeit akquirieren und an die eigentlichen funktionalen Anwendungen weitergeben lassen. Die Daten aus den verschiedenen – in der industriellen Praxis recht heterogenen – Quellen zu bereinigen und zu harmonisieren übernehmen dabei sogenannte Producer. Die Datenweitergabe erfolgt durch Bausteine, die sich Consumer nennen. Eine Schema Registry enthält dabei stets den aktuellen semantischen Bezug zwischen den Daten. Durch diese modulare Architektur lässt sich die Plattform leicht an die Erfordernisse verschiedener Fertigungsprozesse anpassen. Das Erstellen valider Prognose-Modelle erfordert teilweise lange Betrachtungszeiträume des Produktionsgeschehens. Um Daten dafür vorzuhalten, bietet sich Couchbase an, eine NoSQL-Datenbank, die insbesondere bei den in der Produktion häufig vorkommenden langen Prozesswertreihen deutliche Performance-Vorteile bietet. Mit Spark Machine Learning, der Statistik-Sprache R und fallweise mit Hilfe von SQL-Programmierung, werden aus dieser Datenbank die Prognose-Modelle erstellt und bei Bedarf den aktuellen Produktionsprozessen angepasst. Diese Modelle finden nun ihre Anwendung in dem Echtzeitdatenstrom, sodass bei Qualitätsabweichungen Fertigungseingriffe sofort ausgelöst oder Mitarbeiter benachrichtigt werden können.Anbindung einer Roboterprüfstation an die Predictive Quality Plattform (Bild: SALT Solutions GmbH)

Produktionsleitsysteme (MES) sind zwingend darauf angewiesen, dass die in der Produktion verwendeten Maschinen auch Daten liefern können. Beispielsweise über ihren Zustand, die gefertigten Werkstücke oder Werkzeugverschleiß. Mangels Standards ist das Auslesen der Daten jedoch problematisch. Wie aber wandern die Daten zum MES beziehungsweise einem ERP?‣ weiterlesen