Machine Learning und Big Data im Dienst der Qualitätssicherung

Prognose-Modelle mit Roboter und Kamera trainieren

Für ein wirksames Prognose-Modell ist das anfängliche und später das korrektive Lernen der Zusammenhänge zwischen Prozess- und Betriebsdaten und den gefertigten Gutteilen sowie dem Ausschuss mit Fehlerklassifikation erforderlich. Um die manuellen Aufwände dafür zu reduzieren, bedarf es einer automatisierten Lösung für die Überprüfung der Bauteile. Dabei kann eine gleichmäßig verteilte Stichprobe aus dem Produktionsprozess ausreichen, sodass nicht im Produktionstakt geprüft werden muss. Eine Roboterprüfzelle mit Bildverarbeitungs-Applikation soll eine einfache Integration des Aufbaus in den bereits bestehenden Materialfluss ermöglichen und so zeiteffiziente Abläufe erlauben. Der Roboter erfüllt dabei die Aufgabe des Materialhandlings und -transports sowie die Positionierung und Ausrichtung der Kamera gegenüber den zu prüfenden transparenten Bauteilen. Ein spezifisch für die Anwendung entwickelter Greifer erlaubt die Aufnahme der verschiedenen Bauteiltypen und der Bildverarbeitungskamera. Eine Herausforderung hierbei ist es, den Greifer so zu gestalten, dass ein möglichst breites Typenspektrum der transparenten Bauteile gegriffen werden kann, ohne die Oberfläche der Bauteile zu beschädigen. Dazu eignet sich am besten ein mit Druckluft betriebener flexibler Sauggreifer. Der Roboter positioniert jeweils das zu prüfende Bauteil in einer dafür vorgesehenen Indexierung vor einer programmierbaren Leuchtquelle. Im Anschluss daran wird der Prüfzyklus gestartet, bei dem der Roboter eine intelligente 2D-Kamera für mehrere Aufnahmen des Bauteils führt. Hierbei unterscheiden sich die einzelnen Aufnahmen durch den Winkel zwischen Kamera und Prüfteil, wodurch unterschiedliche Fehlerarten klassifiziert werden. Die Bildverarbeitung selbst findet bereits in der intelligenten Kamera statt. Die Verarbeitung beinhaltet die Identifikation eines Fehlers auf der transparenten Oberfläche sowie – in Verbindung mit den Koordinaten des Roboters – die Lokalisierung des Fehlers auf dem Bauteil. Als Fehlerarten werden beispielsweise Kratzer, Einschlüsse und so weiter durch die Bildverarbeitungs-Software der Kamera erkannt. Nach der Überprüfung des Bauteils wird dieses vom Roboter wiederaufgenommen und an eine Position gelegt, die eine einfache Integration in den Materialfluss für die Weiterverarbeitung erlaubt. Die Steuerung des Ablaufs von Roboter, Bildverarbeitungs-Kamera und Beleuchtung erfolgt durch einen einfachen Industrie-PC. Dieser überträgt die Prüfergebnisse, zusammen mit gegebenenfalls gefundenen Fehlermarkierungen in den Originalaufnahmen der Kamera, an die Prädiktions-Plattform. Hier erfolgt die Zuordnung dieser Informationen zu den übrigen Daten des Bauteils. Auf Basis dieser Informationen wird das Modell für die Qualitätsprognose laufend verbessert.

Cloud-Infrastrukturen sind besonders geeignet

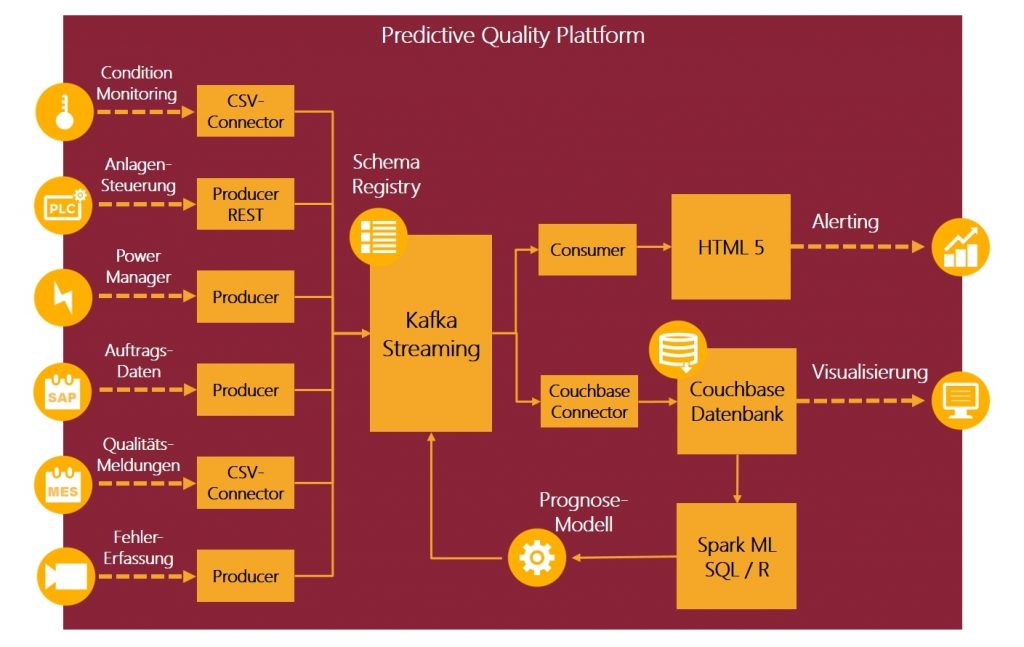

Die dargestellte Plattform-Architektur für die vorausschauende Qualitätssicherung kann in gleicher Form sowohl in privaten als auch in öffentlichen Cloud-Umgebungen eingesetzt werden. Für kleinere und mittlere Fertigungsunternehmen oder Einstiegsprojekte bietet sich zunächst der Betrieb bei einem externen Cloud-Anbieter an. Durch die gute Skalierung der verwendeten Komponenten bestimmen sich dabei die laufenden Kosten nur durch die Intensität der Nutzung. Für größere Industrieunternehmen ist der Einsatz einer eigenen Unternehmens-Cloud häufig kostengünstiger, insbesondere wenn mehrere Standorte die Plattform nutzen. Aus Sicherheitsgründen ist es vorteilhaft, keine direkte Verbindung zwischen dem externen Netzwerk zur Cloud und dem produktionsinternen Netzwerk mit den Datenquellen herzustellen. Dies kann durch einen Edge-Cloud-Service erfolgen, der Daten sammelt und sie bei Bedarf auch verschlüsselt. Dieser Service lässt sich so einrichten, dass Daten nur in Richtung Cloud übertragen werden können, aber keine Zugriffe von außen möglich sind. Alle Benachrichtigungen und Visualisierungen auf Basis der Daten und Prognose-Modelle werden über getrennte Anwendungen zur Verfügung gestellt. Den Produktionsmitarbeitern stehen diese dann – ja nach persönlichen Berechtigungen – in einem unternehmensspezifischen App-Store zur Verfügung.

Demonstrator auf der Hannover Messe zu sehen

Die vorgestellte Architektur wird in dem vom BMWi geförderten industriellen Verbundprojekt ‘Offene, intelligente Services für die Produktion’ (www.openserv4p.de) entwickelt und erprobt. Dabei wurde bereits eine breit einsetzbare Big-Data-Architektur entwickelt, mit der Machine-Learning-Anwendungen nicht nur für das dargestellte Beispiel, sondern für verschiedene Aufgaben rund um prädiktive Dienste in der Produktion implementiert werden können. Neben Funktionen für die vorausschauende Qualitätssicherung stehen dabei Instandhaltungsoptimierungen und das Risikomanagement in Prozessketten im Fokus. Die industrielle Einsetzbarkeit des Konzeptes wird durch die Integration in reale Fertigungsprozesse und laufende Überprüfungen im Hinblick auf die IT-Sicherheit erreicht. Auf der Hannover Messe Industrie 2018 wird das dargestellte Beispiel zur vorausschauenden Qualitätssicherung in Halle 2, Stand C28 gezeigt. n @WK Kontakt: @WK Kontakt:www.salt-solutions.de

www.openserv4p.de

Das könnte Sie auch interessieren

ContiTech löst in seinem Geschäftsbereich Luftfedersysteme mit Hilfe von SAP Manufacturing Execution (SAP ME) eine komplexe, historisch gewachsene Systemlandschaft von proprietären Produktionssubsystemen ab. ‣ weiterlesen

Der MES-Hersteller Syncos bringt die neue Version 4.8 seiner produktionsnahen Anwendung Syncos MES mit zur Hannover Messe. Auf dem Gemeinschaftsstand des MES D. ‣ weiterlesen

Trebing & Himstedt Prozeßautomation und Ingenics haben eine Web-Plattform vorgestellt, die kleinen und mittelgroßen Unternehmen helfen soll, ihre digitale Reife im Sinn von Industrie 4.0 zu ermitteln. Die Seite enthält weiterhin Werkzeuge zur Orientierung und Anleitung bei Industrie 4.0-Projekten. “Mit einer einfachen Bedienung sollen Best-Practice-Anwendungsbeispiele, Handlungsanleitungen, Checklisten und FAQs schnelle Hilfestellungen für die eigenen Industrie-4.0-Projekte geben,” sagt Steffen Himstedt, Geschäftsführer, Trebing & Himstedt. Zusätzlicher Nutzen soll sich daraus ergeben, dass für die individuellen Fragen der Nutzer vergleichbare Fälle von anderen Produzenten anonymisiert zur Verfügung stehen – insgesamt wurden bereits über 300 Anwendungsfälle analysiert. Mehr erfahren Besucher der Hannover Messe in Halle 7 Stand B12. ‣ weiterlesen

Fertigungslinien müssen in der Regel durch sogenannte Kopfsteuerungen auf SPS-Basis programmiert werden. Mit der softwarebasierten Lösung Hydra Dynamic Manufacturing Control (DMC) will MPDV Anwender bei dieser Aufgabe helfen. ‣ weiterlesen

Schon bald werden heutige Manufacturing Execution Systeme (MES) ernstzunehmende Konkurrenz bekommen, denn immer mehr Unternehmen benötigen und fordern mehr Flexibilität für ihre Fertigungs-IT. Die Manufacturing Integration Platform (MIP) von MPDV als beispielhafter Vertreter der vierten Generation von Fertigungs-IT tritt an, um Standardisierung und Individualisierung in idealer Weise zu vereinen.Neue Maschinen dank mitgelieferter mApps einfach anschlieÃen (Bild: MPDV Mikrolab GmbH)Parallel zur vierten industriellen Revolution (Industrie 4.0) kündigt sich auch die vierte Generation von Software für die Fertigungs-IT an. Dabei rückt neben der Anwendungssicht auf fertigungsnahe IT-Systeme auch deren struktureller Aufbau immer mehr in den Fokus. Daher ist die Forderung nach einem offenen Plattformansatz als IT-Basis für den Shopfloor der Smart Factory mehr als berechtigt.Kombination von mApps unterschiedlicher Anbieter zu einer individuellen Komplettlösung (Bild: MPDV Mikrolab GmbH)Zurückblickend lassen sich bis heute vier Generationen der Fertigungs-IT identifizieren (Bild 1): Systeme der ersten Generation waren in der Regel spezialisierte Insellösungen zum Beispiel für die Maschinendatenerfassung, die Qualitätssicherung oder die Fertigungssteuerung. Die monolithischen IT-Systeme der zweiten Generation fassten oftmals mehrere dieser Insellösungen zu sogenannten Fertigungsmanagementsystemen zusammen, die in der Folge als Manufacturing Execution-Systeme (MES) bezeichnet wurden. Auf Basis der VDI-Richtlinie 5600 und den darin definierten Aufgaben entstanden zahlreiche modulare MES-Anwendungen der dritten Generation wie Hydra von MPDV. Noch heute bewältigen weltweit viele Unternehmen damit ihren Fertigungsalltag erfolgreich und umfassend.Entwicklung und Betrieb eigener mApps auf der Manufacturing Integration Platform (Bild: MPDV Mikrolab GmbH)Nicht erst seit der Digitalisierungswelle im Rahmen der Industrie 4.0 zeigt sich, dass die Fertigungs-IT, wie viele andere IT-Systeme auch, vor einem Dilemma steht: Einerseits erfordern immer komplexere Prozesse individuelle Programmierungen – andererseits braucht es Standards, um diese Komplexität beherrschbar und zukunftsfähig zu machen. Letztendlich wäre eine standardisierte Individual-Software die ideale Lösung. Die aktuell an vielen Stellen propagierte Plattformarchitektur weist allerdings ähnlich nützliche Eigenschaften auf. Dieses Software-Konzept könnte die Fertigungsindustrie nicht nur aus ihrem Dilemma herausführen, sondern auch die Fertigungs-IT der vierten Generation prägen. (Bild: MPDV Mikrolab GmbH)

Produktionsleitsysteme (MES) sind zwingend darauf angewiesen, dass die in der Produktion verwendeten Maschinen auch Daten liefern können. Beispielsweise über ihren Zustand, die gefertigten Werkstücke oder Werkzeugverschleiß. Mangels Standards ist das Auslesen der Daten jedoch problematisch. Wie aber wandern die Daten zum MES beziehungsweise einem ERP?‣ weiterlesen