Digitaler Zwilling senkt Stresspegel

Mitwachsende Online-Komponentenbibliothek

Im Maschinen- und Anlagenbau kommen viele Standardkomponenten zum Einsatz, etwa bei den Antrieben oder der Fördertechnik. Selbst Sonderanlagen lassen sich in der Regel zu 80 bis 90 Prozent aus verfügbaren Modulen aufbauen. Liegt der digitale Zwilling einmal vor, lässt er sich immer wieder von neuem benutzen. Die späteren Anwender haben zudem die Sicherheit, dass es sich dabei um praxiserprobte Einheiten handelt – im Anlagenbau mit seinen hohen Sicherheitsstandards und anspruchsvollen Budgetvorgaben ein nicht zu unterschätzender Vorteil. Noch größer ist das Einsparpotenzial im Hinblick auf sowohl den zeitlichen als auch finanziellen Aufwand, wenn sich mehrere Anlagenbauer und Bauteil-Lieferanten ihre virtuellen Komponenten teilen.

Das gelingt etwa über die plattformbasierte, modulare Online-Komponentenbibliothek TwinStore, die sich stetig erweitern lässt. Sie wächst mit jedem neuen digitalen Zwilling und stellt fertige Teilmodelle zur direkten Integration in verschiedenste Einsatzszenarien zur Verfügung. Damit reduzieren sich die Modellierungszeiten. Zudem erhöht sich die Aussagekraft der virtuellen Inbetriebnahme, da die Modelle existierender Komponenten und Anlagen die Realität abbilden. Als Online-Plattform ist ein orts- und zeitunabhängiger Zugriff gegeben. Den Anlagenbauern bieten sich zugleich neue Erlösquellen – durch die Bereitstellung der digitalen Zwillinge oder von Simulationsmodellen und Dienstleistungen wie vorausschauender Wartung.

Simulation als Teil der Wertschöpfung

Für die VIBN fallen einmalig finanzielle Aufwände für die entsprechende Hard- und Softwareausrüstung an. Dazu kommen projektbezogene Ausgaben. Etwa die Kosten für eigenes Personal oder Dienstleister, die die Simulationsmodelle erstellen und die einzelnen Tests der VIBN konfigurieren. Bei den Aufwänden für das Durchführen selbst handelt es sich jedoch nicht um zusätzliche Kosten, können sie doch spätere Aufwände bei der realen Inbetriebnahme kompensieren. Idealerweise haben sich die VIBN-spezifischen Kosten bereits nach dem Anfahren der ersten Anlage amortisiert.

Außergewöhnliche Effizienzgewinne lassen sich durch die Wiederverwendung der digitalen Bauteile und der ebenfalls modular aufgebauten Simulationsmodelle erzielen. Die virtuelle Steuerung sollte jedoch nicht Bestandteil der Simulation, sondern via Schnittstelle verbunden sein. Entscheidend ist die Durchgängigkeit der eingesetzten Simulationsmethoden – von Model-in-the-Loop über Software-in-the-Loop bis hin zu Hardware-in-the-Loop. Es ist etwa häufig der Fall, dass die Konstrukteure zu Projektbeginn noch nicht einschätzen können, welche Antriebstechnik sich am besten eignet. Deshalb arbeiten sie zunächst mit diversen Simulationsmodellen, die sie später durch den digitalen Zwilling ersetzen.

Das könnte Sie auch interessieren

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

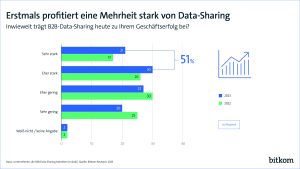

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen

Hohe Geschwindigkeit und hohe Erkennungsraten sind die Anforderungen an die Qualitätskontrolle in der Verpackungsbranche. Wie diese Anforderungen erreicht werden können, zeigt das Unternehmen Inndeo mit einem Automatisierungssystem auf Basis von industrieller Bildverarbeitung und Deep Learning.‣ weiterlesen

Laut einer Studie der Unternehmensberatung Bain & Company könnten Unternehmen ihre Produktivität durch digitale Tools, Industrie 4.0-Technologien und Nachhaltigkeitsmaßnahmen steigern. Deren Implementierung von folgt oft jedoch keiner konzertierten Strategie.‣ weiterlesen

Jeder zweite Betrieb investiert laut einer Betriebsräte-Befragung der IG Metall zu wenig am Standort. Demnach verfügen rund 48 Prozent der Unternehmen über eine Transformationsstrategie. Zudem sehen die Betriebsräte ein erhöhtes Risiko für Verlagerungen.‣ weiterlesen

Ziel des neuen VDMA-Forums Manufacturing-X ist es, der zunehmenden Bedeutung von Datenräumen als Basis für neue, digitale Geschäftsmodelle Rechnung zu tragen. Wie der Verband mitteilt, soll das Forum auf dem aufbauen, was in der letzten Dekade durch das VDMA-Forum Industrie 4.0 erarbeitet wurde. ‣ weiterlesen

Ob es sich lohnt, ältere Maschinen mit neuen Sensoren auszustatten, ist oft nicht klar. Im Projekt 'DiReProFit' wollen Forschende dieses Problem mit künstlicher Intelligenz zu lösen.‣ weiterlesen