Hilfsmittel für die Fertigung

Werkzeuge direkt drucken

In Köln entwickelt Ford neue Fahrzeugdesigns, die in Kleinauflage gefertigt werden, bevor sie in Serie gehen. Mittels 3D-Druck werden die notwendigen Montagevorrichtungen vor Ort entwickelt und hergestellt.

Verglichen mit den Kosten für herkömmlich hergestellte Tools spart Ford durch die 3D-gedruckten Vorrichtungen und Schablonen ca. 1.000 Euro pro Teil ein. (Bild: Ultimaker B.V.)

Die Automobilindustrie zählte zu den ersten Branchen, die die Vorteile des 3D-Drucks für sich entdeckt haben. Die additive Fertigung führte dazu, dass sich die Entwicklungs-, Design-, Beschaffungs-, und Fertigungsprozesse der Autobauer in den letzten zehn Jahren signifikant verändert haben. Die Folge sind ergonomische und leichte Teile, komplexes Design, niedrigere Kosten und verkürzte Lieferzeiten. Und dabei erschließt die Automobilbranche kontinuierlich neue Anwendungsfelder für die additive Fertigung. Wurde 3D-Druck bis vor einigen Jahren in erster Linie für visuelles Prototyping genutzt, findet heute die Entwicklung von kundenspezifischen Vorrichtungen, Werkzeugen, Schablonen und Muster zunehmend Verbreitung. In Zukunft kann das additive Fertigungsverfahren das Ersatzteilemanagement und die Herstellung von Teilen am Bestimmungsort revolutionieren.

Entwicklung bis zur Serienreife

Während viele Unternehmen erst beginnen, die Möglichkeiten der additiven Fertigung für sich zu entdecken, ist der Autobauer Ford schon einen Schritt weiter. Im Werk in Köln wird 3D-Druck eingesetzt, um den Workflow für die Herstellung von produktspezifischen Vorrichtungen, Werkzeuge und Schablonen bereits während des Designs zu optimieren. Die dortige Pilotanlage Pilot Plant verfügt über eine komplette Kleinserienfertigung, in der die Fahrzeugdesigns, häufig über einen Zeitraum von mehreren Jahren, bis zur Serienreife entwickelt werden. Die Ford-Ingenieure benötigen bereits während der Fahrzeugentwicklung eine Reihe verschiedener Montagewerkzeuge und -schablonen. Meist sind diese für einen bestimmten Zweck und ein spezielles Modell konzipiert. Die Beauftragung und die Beschaffung über externe Dienstleister ist nicht nur kosten- und zeitintensiv, sondern verlangsamt auch den Entwicklungsprozess. Um den Workflow zu optimieren, entschied sich das Additive Manufacturing-Team von Ford, Desktop-3D-Drucker des niederländischen Herstellers Ultimaker in den Arbeitsablauf zu integrieren und die Tools direkt vor Ort zu entwickeln und zu fertigen. “Ford hat sich für Ultimaker 3D-Drucker entschieden, weil die Qualität und Zuverlässigkeit der Druckergebnisse im optimalen Verhältnis zu den Kosten steht”, so Lars Bognar, Research Engineer Additive Manufacturing bei Ford.

Ergonomie der Tools verbessern

Ford verfolgte das Ziel, nicht nur die Entwicklungszeit neuer Fahrzeugmodelle zu verkürzen, sondern auch die Ergonomie der Tools zu verbessern. Mit einem eigenen 3D-Workshop kann Ford das Design der Montagehilfsmittel bereits exakt konstruieren, bevor ein neues Automodell in die Serienproduktion geht. Mittels Designiterationen und Feedbackrunden, werden die modellspezifischen Tools hinsichtlich Funktionalität, Ergonomie und Passgenauigkeit verbessert. Das offene Filamentsystem der Ultimaker 3D-Drucker ermöglicht mit einer Vielzahl von leichten PLA-Filamenten verschiedener Hersteller zu drucken und auch neue Materialien jederzeit zu ergänzen. “Dank der zahlreichen industrietauglichen Materialien am Markt ersetzen wir die bisherigen Fertigungshilfsmittel unserer Serienproduktion aus Metall durch ebenso robuste Tools, die bis zu 70 Prozent leichter sind”, erläutert Bognar.

Das könnte Sie auch interessieren

Werkzeugbahnen für Zerspanprozesse in CAM-Systemen zu planen erfordert Expertenwissen. Viele Parameter müssen bestimmt und geprüft werden, um die Bahnplanung Schritt für Schritt zu optimieren. Im Projekt CAMStylus arbeiten die Beteiligten daran, diese Aufgabe zu vereinfachen - per KI-gestützter Virtual-Reality-Umgebung.‣ weiterlesen

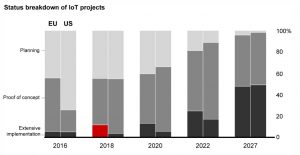

In einer Studie von Techconsult in Zusammenarbeit mit Grandcentrix wurden 200 Unternehmen ab 250 Beschäftigten aller Branchen zum Thema ESG in ihren Unternehmen befragt. Die Studie hebt die zentrale Rolle der jüngsten CSR-Direktive der EU bei der Förderung von Transparenz und Nachhaltigkeit in Unternehmen hervor. Dabei beleuchtet sie die Fortschritte und Herausforderungen bei der Umsetzung von Umwelt-, Sozial- und Unternehmensführungskriterien (ESG) im Zusammenhang mit der Nutzung von IoT-Technologien.‣ weiterlesen

AappliedAI hat vier KI Use Cases identifiziert, die es dem produzierenden Gewerbe ermöglichen, ihre Effizienz und Produktivität zu steigern. Mit der Anwendung bewährter Technologien können sich die Investitionen bereits nach einem Jahr amortisieren.‣ weiterlesen

Hinter jedem erfolgreichen Start-up steht eine gute Idee. Bei RockFarm sind es gleich mehrere: Das Berliner Unternehmen baut nachhaltige Natursteinmauern aus CO2 bindendem Lavagestein. Oder besser gesagt, es lässt sie bauen - von einem Yaskawa-Cobot HC10DTP.‣ weiterlesen

Mit über 2,2Mio.t verarbeitetem Schrott pro Jahr ist die Swiss Steel Group einer der größten Recyclingbetriebe Europas. Für seinen 'Green Steel', also Stahl aus recyceltem Material, arbeitet das Unternehmen an einem digitalen Zwilling des ankommenden Schrotts.‣ weiterlesen

Laut einer aktuellen Studie von Hitachi Vantara betrachten fast alle der dafür befragten Unternehmen GenAI als eine der Top-5-Prioritäten. Aber nur 44 Prozent haben umfassende Governance-Richtlinien eingeführt.‣ weiterlesen

61 Prozent der Unternehmen in Deutschland wollen laut einer Bitkom-Befragung per Cloud interne Prozesse digitalisieren, vor einem Jahr waren es nur 45 Prozent. Mittelfristig wollen die Unternehmen mehr als 50 Prozent ihrer Anwendungen in die Cloud verlagern.‣ weiterlesen

Mit generativer KI erlebt 'Right Brain AI', also eine KI, die kreative Fähigkeiten der rechten menschlichen Gehirnhälfte nachahmt, derzeit einen rasanten Aufstieg. Dieser öffnet aber auch die Tür für einen breiteren Einsatz von eher analytischer 'Left Brain AI'. Das zeigt eine aktuelle Studie von Pegasystems.‣ weiterlesen

Um klima- und ressourcengerechtes Bauen voranzubringen, arbeiten Forschende der Bergischen Universität Wuppertal in ihrem Projekt TimberConnect an der Optimierung von digitalen Prozessen entlang der Lieferkette von Holzbauteilen. Ihr Ziel ist unter anderem, digitale Produktpässe zu erzeugen.‣ weiterlesen

Rund zwei Drittel der Erwerbstätigen in Deutschland verwenden ChatGPT und Co. zumindest testweise, 37 Prozent arbeiten regelmäßig mit KI-Anwendungen. Doch auch Cyberkriminelle machen sich vermehrt die Stärken künstlicher Intelligenz zunutze - mit weitreichenden Folgen.‣ weiterlesen

Erstmals seit der Energiekrise verzeichnet der Energieeffizienz-Index der deutschen Industrie mit allen drei Teilindizes (die Bedeutung, Produktivität und Investitionen betreffend) einen leichten Rückgang. Mögliche Gründe erkennt EEP-Institutsleiter Professor Alexander Sauer in der Unsicherheit und der drohenden Rezession, der dadurch getriebenen Prioritätenverschiebung und der Reduktion von Produktionskapazität.‣ weiterlesen