Auf dem Weg zur Hyperkonnektivität

5G-Ökosystem für die Industrie 4.0

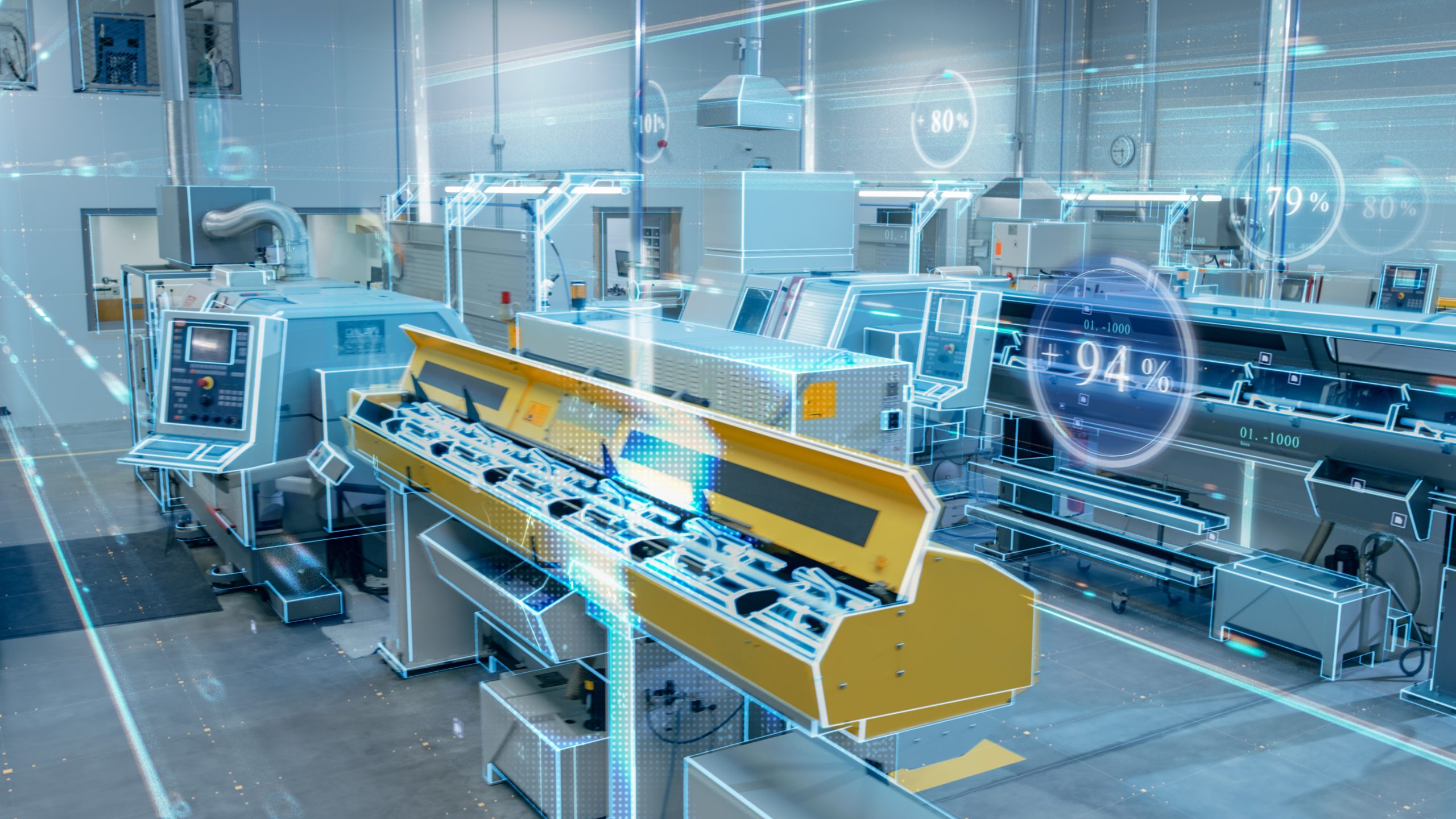

Der Mobilfunkstandard 5G könnte die datengetriebene Vernetzung von Mensch und Maschine – auch Hyperkonnektivität genannt – bald deutlich beschleunigen. Produzierenden Unternehmen eröffnet das neue Formen des Arbeitens und könnte langfristig der größte Antrieb für intelligente Fabriken sein, kommentiert Christian Maasem von Detecon International.

(Bild: ©Gorodenkoff/stock.adobe.com)

Die Basis für die Hyperkonnektivität bilden komplexe 5G-Ökosysteme. Doch damit Unternehmen eine solche Zusammenarbeit und eine so vernetzte Fabrik realisieren können, müssen zunächst komplexe Daten-Ökosysteme, die das unternehmensinterne Digitalisierungsvorhaben vorantreiben, etabliert werden. Eine große Herausforderung, die die deutsche Industrie in den nächsten Jahren vorrangig beschäftigen wird. 5G ist als wesentlicher Teil dieses Ökosystems der Treibstoff für die Transformation der Industrie.

5G ist nicht nur besonders zuverlässig, sondern kann auch – besser als seine Vorgänger – große Datenmengen übermitteln. So wird beispielsweise eine Verbindung zu den Daten des Shopfloors hergestellt und die Automatisierung erleichtert. Kommen andere Funknetze in Bezug auf die Zuverlässigkeit und Verfügbarkeit der Datenverbindung schnell an ihre Grenzen, ist 5G ein echter Allrounder und verzeichnet dabei geringe Latenzen. Dadurch besteht leicht die Möglichkeit von robuster Skalierbarkeit, um viele Anwendungsfälle abzudecken, ohne andere Abläufe zu stören.

5G-Ökosysteme als infrastrukturelles Rückgrat

5G muss nicht allein als Kommunikationstechnologie auftreten, sondern kann als zusammenhängendes System verstanden werden – angefangen bei der IoT-Datenerfassung auf dem Shopfloor bis zu deren Analyse in nahen Edge oder fernen Rechnerverbünden (Cloud). Das 5G-Netz bildet hierbei das Rückgrat des Ökosystems und ermöglicht die interoperable Erfassung, Verteilung und Automatisierung von Informationsflüssen.

5G-Ökosysteme erlauben Industrieunternehmen eine gesamtheitliche Überwachung und Verbesserung von Produktionsprozessen: Sie können bessere Produkte entwickeln, neue Geschäftsmodelle erschließen und in ihren Abläufen Ressourcen sparen. Von der Entwicklung und der Produktion über die Logistik bis zum Vertrieb – Anwendungsmöglichkeiten gibt es fast in jedem Bereich. Durch einen höheren Automatisierungsgrad können Unternehmen eine schnellere Anpassung von Prozessen in der Produktion vornehmen, die zu einer höheren Kosteneffizienz ergo zur Reduktion von Betriebskosten führt.

Kooperation auf neuem Niveau

Eine einmal aufgebaute Hyperkonnektivität ermöglicht in einem Netzwerk aus Industriepartnern neue Möglichkeiten zur Kooperation. Damit kann 5G eine Grundlage für den zukünftigen Informationsaustausch und Wissensgewinn bilden – sowohl intern als auch über die eigenen Unternehmensgrenzen hinweg. Doch wie können Unternehmen 5G-Ökosysteme realisieren und den Weg der Hyperkonnektivität beschreiten?

Wie gelangen Produzenten an die Grundlagen für eine funkgestützte Fabrikvernetzung? Generell lassen sich vier Schritte auf dem Weg zu einem unternehmenseigenen und -übergreifenden 5G-Ökosystem festmachen:

Informieren – Wer ein 5G-Ökosystem etablieren will, muss sich zunächst ausführlich informieren. Unternehmen sollten dabei aber nicht nur herausarbeiten, was sie mit einem 5G-Ökosystem erreichen können, sondern auch, was sie ihrer Lieferkette bereits jetzt beisteuern können. Um das herauszufinden, hilft es beispielsweise, sich mit den Potenzialen der eigenen Branche oder den Synergien, die das Unternehmen selbst durch die gewonnene Vernetzung nutzen kann, auseinanderzusetzen.

Planen – Im nächsten Schritt planen Unternehmen, in welchem Rahmen sie welche 5G-Netzwerke einsetzen wollen und was sie sich im Detail von deren Einsatz erhoffen. Beispiele hierfür sind die datengetriebene Transparenz von Prozessen und Zuständen (etwa mittels eines digitalen Zwillings) oder die weitergehende Automatisierung von Abläufen. Mit den virtuellen Abbildungen realer Objekte können etwa bei der Wartung und Instandhaltung von Maschinen kleinteilige Kontrollen vor Ort wegfallen. Automatisierungssysteme in der Fertigung können vor allem Effizienzsteigerungspotenziale offenlegen.

Testen – Auch die Testphase ist ein elementarer Schritt auf dem Weg zum unternehmenseigenen 5G-Ökosystem. Die Tests werden vor Ort mit einem entsprechenden Dienstleister oder in einem sogenannten 5G-Campusnetz – einem geografisch begrenzten, lokalen Mobilfunknetz, das für besondere Anforderungen angepasst ist – umgesetzt.

Starten – Auf dem Weg zur Hyperkonnektivität ist es zunächst egal, wie klein oder groß Unternehmen mit der Implementierung von 5G-Netzwerken beginnen. Wichtig ist, überhaupt mit entsprechenden Maßnahmen in das Zeitalter des digital vernetzen Arbeitens einzutreten.

Das könnte Sie auch interessieren

Werkzeugbahnen für Zerspanprozesse in CAM-Systemen zu planen erfordert Expertenwissen. Viele Parameter müssen bestimmt und geprüft werden, um die Bahnplanung Schritt für Schritt zu optimieren. Im Projekt CAMStylus arbeiten die Beteiligten daran, diese Aufgabe zu vereinfachen - per KI-gestützter Virtual-Reality-Umgebung.‣ weiterlesen

AappliedAI hat vier KI Use Cases identifiziert, die es dem produzierenden Gewerbe ermöglichen, ihre Effizienz und Produktivität zu steigern. Mit der Anwendung bewährter Technologien können sich die Investitionen bereits nach einem Jahr amortisieren.‣ weiterlesen

Hinter jedem erfolgreichen Start-up steht eine gute Idee. Bei RockFarm sind es gleich mehrere: Das Berliner Unternehmen baut nachhaltige Natursteinmauern aus CO2 bindendem Lavagestein. Oder besser gesagt, es lässt sie bauen - von einem Yaskawa-Cobot HC10DTP.‣ weiterlesen

In einer Studie von Techconsult in Zusammenarbeit mit Grandcentrix wurden 200 Unternehmen ab 250 Beschäftigten aller Branchen zum Thema ESG in ihren Unternehmen befragt. Die Studie hebt die zentrale Rolle der jüngsten CSR-Direktive der EU bei der Förderung von Transparenz und Nachhaltigkeit in Unternehmen hervor. Dabei beleuchtet sie die Fortschritte und Herausforderungen bei der Umsetzung von Umwelt-, Sozial- und Unternehmensführungskriterien (ESG) im Zusammenhang mit der Nutzung von IoT-Technologien.‣ weiterlesen

Mit über 2,2Mio.t verarbeitetem Schrott pro Jahr ist die Swiss Steel Group einer der größten Recyclingbetriebe Europas. Für seinen 'Green Steel', also Stahl aus recyceltem Material, arbeitet das Unternehmen an einem digitalen Zwilling des ankommenden Schrotts.‣ weiterlesen

Laut einer aktuellen Studie von Hitachi Vantara betrachten fast alle der dafür befragten Unternehmen GenAI als eine der Top-5-Prioritäten. Aber nur 44 Prozent haben umfassende Governance-Richtlinien eingeführt.‣ weiterlesen

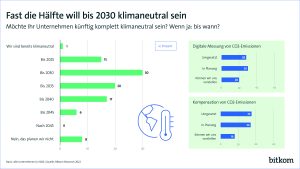

61 Prozent der Unternehmen in Deutschland wollen laut einer Bitkom-Befragung per Cloud interne Prozesse digitalisieren, vor einem Jahr waren es nur 45 Prozent. Mittelfristig wollen die Unternehmen mehr als 50 Prozent ihrer Anwendungen in die Cloud verlagern.‣ weiterlesen

Mit generativer KI erlebt 'Right Brain AI', also eine KI, die kreative Fähigkeiten der rechten menschlichen Gehirnhälfte nachahmt, derzeit einen rasanten Aufstieg. Dieser öffnet aber auch die Tür für einen breiteren Einsatz von eher analytischer 'Left Brain AI'. Das zeigt eine aktuelle Studie von Pegasystems.‣ weiterlesen

Um klima- und ressourcengerechtes Bauen voranzubringen, arbeiten Forschende der Bergischen Universität Wuppertal in ihrem Projekt TimberConnect an der Optimierung von digitalen Prozessen entlang der Lieferkette von Holzbauteilen. Ihr Ziel ist unter anderem, digitale Produktpässe zu erzeugen.‣ weiterlesen

Rund zwei Drittel der Erwerbstätigen in Deutschland verwenden ChatGPT und Co. zumindest testweise, 37 Prozent arbeiten regelmäßig mit KI-Anwendungen. Doch auch Cyberkriminelle machen sich vermehrt die Stärken künstlicher Intelligenz zunutze - mit weitreichenden Folgen.‣ weiterlesen

Erstmals seit der Energiekrise verzeichnet der Energieeffizienz-Index der deutschen Industrie mit allen drei Teilindizes (die Bedeutung, Produktivität und Investitionen betreffend) einen leichten Rückgang. Mögliche Gründe erkennt EEP-Institutsleiter Professor Alexander Sauer in der Unsicherheit und der drohenden Rezession, der dadurch getriebenen Prioritätenverschiebung und der Reduktion von Produktionskapazität.‣ weiterlesen