Security Awareness für ICS-Umgebungen

Bewusstsein für IT-Sicherheit schaffen

Fabrikanlagen sind oftmals schlechter geschützt, als es zu erwarten ist. Grund dafür sind beispielsweise veraltete Systeme und schlecht geschulte Mitarbeiter. Jelle Wieringa von KnowBe4 beschreibt, wie entsprechende Schulungen aussehen könnten.

(Bild: ©Ingo-Bartussek/stock.adobe.com)

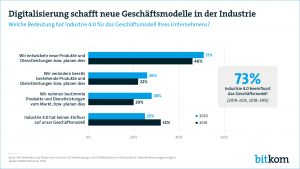

Die Abkürzung ICS steht für Industrial Control System und beschreibt verschiedene Arten von Steuerungssystemen in industriellen Anlagen. Diese befinden sich in direkter Verbindung zu Maschinen und seit Industrie 4.0 auch mit dem Internet. Genau hier lauert die Gefahr. Was passiert, wenn Mitarbeiter unvorsichtig werden und dadurch die Fabrik stillsteht? Es kann zu hohen Stillstandskosten führen. Beispielsweise wollte ein Fabrikmitarbeiter Musik hören. Um diese besser wahrzunehmen, nutzte er den USB-Eingang des vorhandenen Computers und spielte den Sound über die Lautsprecher des PCs ab. Kritisch wurde die Situation, da der Mitarbeiter sein eigenes Handy nicht schützte und sich dieses mit Schadsoftware infizierte. Diese wurde in der Folge direkt auf das ICS übertragen. Schatten-IT ist eine Herausforderung für jedes Netzwerk. Besonders veraltete Systeme sind oftmals nicht ausreichend geschützt.

Digitaler und physischer Bereich

Security Awareness bezieht sich sowohl auf den digitalen als auch auf den physischen Bereich. Ob es um Phishing-E-Mails oder das Tragen eines Schutzhelms geht: Beide Arten von Sicherheit sollen das Unternehmen und dessen Mitarbeiter schützen. Der Grund für die Schulung könnte im Fall der Steuerungssysteme einen anderen Fokus haben. Dabei geht es um Produktivität. Ausfallzeiten sind der Feind Nr. 1 jedes Produktionsunternehmens. Indem also sichergestellt wird, dass Mitarbeiter aktuelle Bedrohungen und entsprechende Verhaltensweisen kennen, trägt dies dazu bei, Produktionsausfälle zu vermeiden.

In angenehmer Umgebung

In vielen Betrieben ist alles in einer ICS-Umgebung miteinander verbunden und viele Prozesse (Kommissionierung, Produktdesign, automatisierte Fertigungsprozesse und viele mehr) arbeiten auf der Basis von IoT-Technologie. Grundsätzlich gilt: Die Gefahren in der ICS-Umgebung sind dieselben wie in einer Büroumgebung, wobei sich das Ausmaß unterscheiden kann. Veraltete Software verstärkt diesen Effekt. Fällt eine kritische Maschine einen Tag lang aus, kann es zu einem großem finanziellen Schaden kommen. Die gesamte Produktionskette kann zum Erliegen kommen. Aus diesem Grund segmentieren viele Unternehmen ihr Netzwerk, doch schützt dies nur vor einer weiteren Ausbreitung von Malware, kann aber den Schaden nicht wirklich aufhalten.

Es bleiben immer Schlupflöcher, da beispielsweise Daten aus der Fabrik in den Bürobereich gelangen müssen. In Büroumgebungen ist jedoch oftmals eine gute IT-Sicherheits-Infrastruktur vorhanden, die in der OT-Umgebung seltener vorzufinden ist. Der Mensch selbst stellt eine große Schwachstelle dar, wenn es um IT-Sicherheit geht. Viele Prozesse erfordern menschliches Eingreifen. Schlecht geschult gefährdet er das Netzwerk, gut geschult ist er jedoch die größte Firewall und die ‘Last line of defense’. Eine Herausforderung in der OT-Umgebung ist es, dass sich die dort arbeitenden Mitarbeiter von denen im Büro unterscheiden.

Entsprechend muss sich auch das Security Awareness Training anpassen. Grundlegend beschäftigen sich die Fabrikarbeiter nach ihrer Schicht nicht weiter mit Sicherheitsschulungen und ähnlichem. Das Training muss so nah wie möglich bei ihnen und während der normalen Arbeitszeit stattfinden. Darüber hinaus besitzt nicht jeder OT-Arbeiter einen eigenen Firmen-PC. Die Chance für ein effizientes und erfolgreiches Training besteht beispielsweise darin, alle gleichzeitig, beispielsweise über eine Leinwand im Pausenraum zu schulen. Es sollte jedoch in einer angenehmen Atmosphäre stattfinden. Nicht in Form einer einzigen Schulung, sondern strukturiert und segmentiert an jedem Tag. Am besten lernen Mitarbeiter in unterhaltsamer Form, die ihm Spaß bereitet. Grundsätzlich sollte diese Fortbildung jedoch so gestaltet sein, dass es nicht schwerfällt, die Aufmerksamkeit in der Ruhezeit auf die Schulung zu richten.

Das könnte Sie auch interessieren

Werkzeugbahnen für Zerspanprozesse in CAM-Systemen zu planen erfordert Expertenwissen. Viele Parameter müssen bestimmt und geprüft werden, um die Bahnplanung Schritt für Schritt zu optimieren. Im Projekt CAMStylus arbeiten die Beteiligten daran, diese Aufgabe zu vereinfachen - per KI-gestützter Virtual-Reality-Umgebung.‣ weiterlesen

In einer Studie von Techconsult in Zusammenarbeit mit Grandcentrix wurden 200 Unternehmen ab 250 Beschäftigten aller Branchen zum Thema ESG in ihren Unternehmen befragt. Die Studie hebt die zentrale Rolle der jüngsten CSR-Direktive der EU bei der Förderung von Transparenz und Nachhaltigkeit in Unternehmen hervor. Dabei beleuchtet sie die Fortschritte und Herausforderungen bei der Umsetzung von Umwelt-, Sozial- und Unternehmensführungskriterien (ESG) im Zusammenhang mit der Nutzung von IoT-Technologien.‣ weiterlesen

AappliedAI hat vier KI Use Cases identifiziert, die es dem produzierenden Gewerbe ermöglichen, ihre Effizienz und Produktivität zu steigern. Mit der Anwendung bewährter Technologien können sich die Investitionen bereits nach einem Jahr amortisieren.‣ weiterlesen

Hinter jedem erfolgreichen Start-up steht eine gute Idee. Bei RockFarm sind es gleich mehrere: Das Berliner Unternehmen baut nachhaltige Natursteinmauern aus CO2 bindendem Lavagestein. Oder besser gesagt, es lässt sie bauen - von einem Yaskawa-Cobot HC10DTP.‣ weiterlesen

Mit über 2,2Mio.t verarbeitetem Schrott pro Jahr ist die Swiss Steel Group einer der größten Recyclingbetriebe Europas. Für seinen 'Green Steel', also Stahl aus recyceltem Material, arbeitet das Unternehmen an einem digitalen Zwilling des ankommenden Schrotts.‣ weiterlesen

Laut einer aktuellen Studie von Hitachi Vantara betrachten fast alle der dafür befragten Unternehmen GenAI als eine der Top-5-Prioritäten. Aber nur 44 Prozent haben umfassende Governance-Richtlinien eingeführt.‣ weiterlesen

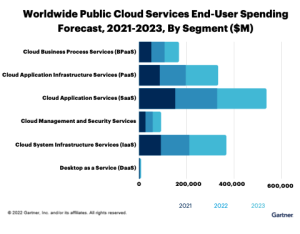

61 Prozent der Unternehmen in Deutschland wollen laut einer Bitkom-Befragung per Cloud interne Prozesse digitalisieren, vor einem Jahr waren es nur 45 Prozent. Mittelfristig wollen die Unternehmen mehr als 50 Prozent ihrer Anwendungen in die Cloud verlagern.‣ weiterlesen

Mit generativer KI erlebt 'Right Brain AI', also eine KI, die kreative Fähigkeiten der rechten menschlichen Gehirnhälfte nachahmt, derzeit einen rasanten Aufstieg. Dieser öffnet aber auch die Tür für einen breiteren Einsatz von eher analytischer 'Left Brain AI'. Das zeigt eine aktuelle Studie von Pegasystems.‣ weiterlesen

Um klima- und ressourcengerechtes Bauen voranzubringen, arbeiten Forschende der Bergischen Universität Wuppertal in ihrem Projekt TimberConnect an der Optimierung von digitalen Prozessen entlang der Lieferkette von Holzbauteilen. Ihr Ziel ist unter anderem, digitale Produktpässe zu erzeugen.‣ weiterlesen

Rund zwei Drittel der Erwerbstätigen in Deutschland verwenden ChatGPT und Co. zumindest testweise, 37 Prozent arbeiten regelmäßig mit KI-Anwendungen. Doch auch Cyberkriminelle machen sich vermehrt die Stärken künstlicher Intelligenz zunutze - mit weitreichenden Folgen.‣ weiterlesen

Erstmals seit der Energiekrise verzeichnet der Energieeffizienz-Index der deutschen Industrie mit allen drei Teilindizes (die Bedeutung, Produktivität und Investitionen betreffend) einen leichten Rückgang. Mögliche Gründe erkennt EEP-Institutsleiter Professor Alexander Sauer in der Unsicherheit und der drohenden Rezession, der dadurch getriebenen Prioritätenverschiebung und der Reduktion von Produktionskapazität.‣ weiterlesen