Autonome Sensoren für die intelligente Fabrik

Programmierbarkeit

Eine weitere Anforderung ist die Programmierbarkeit. Wie bei einem Smartphone, auf das eine App heruntergeladen werden kann, sollten IIoT-Sensoren in der Lage sein, mehrere Anwendungen auszuführen – bestenfalls änderbar aus der Ferne. Zudem kann es wichtig sein, den Sensorbetrieb auf der Grundlage von Änderungen in der Produktionslinie aktualisieren zu können. Auch gilt es, den Netzwerkverkehr und den Cloud-Speicherbedarf zu reduzieren und auch ein entsprechendes Maß an Datensicherheit und Echtzeitperformance aufrechtzuerhalten. Ein Beispiel wäre, eine bestimmte Gruppe von Sensoren in der Fabrik die Aufgabe zuzuweisen, nach einem potenziellen Vibrationsmuster zu suchen, das durch eine gerade installierte neue Maschine verursacht wird. So lässt sich erkennen, ob diese Maschine Auswirkungen auf andere Maschinen oder Prozesse in der Fabrik hat.

Das Brownfield-Problem

Der Einsatz entsprechender Sensoren ermöglicht eine einfache und kostengünstige Integration auf alten und bestehenden Maschinen. “Die wirkliche Chance liegt darin, an bestehenden älteren Maschinen moderne Sensoren mit minimalem Integrations- und Kostenaufwand einzusetzen”, sagte Mark Martin als Vice President, Industrial Automation, Energy and Sensors bei Analog Devices, mittlerweile Managing Director bei Forward Pivot. Diese Herausforderung ist auch bekannt als Brownfield-Problem. Da Maschinen oft erst nach vielen jahren ersetzt werden, entfällt der Großteil des Marktes bei der IIoT-Aufrüstung auf den Brownfield-Pool. Diese Maschinen bilden das Herzstück vieler Fertigungsunternehmen. Ausfallzeiten und Störungen können enorme Kosten verursachen. Zusätzliche Sensoren sollen dem entgegenwirken, doch das Aufrüsten der Maschinen kann kostspielig sein, beispielsweise durch die Stillstandzeit während der Installation. Spezielle Zertifizierungsanforderungen wie beispielsweise in der Öl- und Gasindustrie und der Bedarf an berührungslosen Sensoren erschweren die Aufrüstung zusätzlich. Darüber hinaus können in einigen Fällen Sensoren aufgrund technischer Probleme nicht an der Maschine angebracht werden, z.B. bei Maschinen mit hohen Temperaturen, da diese die Sensoren beschädigen können, oder bei beweglichen und rotierenden Elementen, an denen Sensoren nicht angebracht werden können.

Autonome Lasersensoren

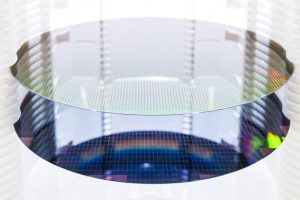

Ähnlich wie bei LIDAR (Light Imaging, Detection and Ranging) zur optischen Abstands- und Geschwindigkeitsmessung im Automobilen oder bei Gesichtserkennungssensoren in Smartphones kommen Lasersensoren häufig in der Industrie zum Einsatz. Lasersensoren liegen beispielsweise im Trend bei der berührungslosen Erfassung von Form und Bewegung sowie von Vibrationen, was den Goldstandard für die Überwachung des Maschinenzustands darstellt. Dies gilt insbesondere für autonome Sensoren, die drahtlos, programmierbar, mit integrierter Datenverarbeitung ausgestattet und berührungslos sind. Ähnlich wie Smartphones bieten sie Endanwendern ein flexibles, intelligentes Gerät. Das israelische unternehmen VocalZoom verwendet dabei eine Lasertechnologie namens SMLD (Self-mixing Laser Diode). SMLD ist ein Halbleitersensor, der ohne Optik auskommt. VocalZoom hat bereits entsprechende Produkte auf den Markt gebracht und arbeitet mit Unternehmen aus der Automobil-, Lebensmittel- und Getränkeindustrie, der Halbleiterindustrie und anderen Branchen zusammen.

Das könnte Sie auch interessieren

Werkzeugbahnen für Zerspanprozesse in CAM-Systemen zu planen erfordert Expertenwissen. Viele Parameter müssen bestimmt und geprüft werden, um die Bahnplanung Schritt für Schritt zu optimieren. Im Projekt CAMStylus arbeiten die Beteiligten daran, diese Aufgabe zu vereinfachen - per KI-gestützter Virtual-Reality-Umgebung.‣ weiterlesen

In einer Studie von Techconsult in Zusammenarbeit mit Grandcentrix wurden 200 Unternehmen ab 250 Beschäftigten aller Branchen zum Thema ESG in ihren Unternehmen befragt. Die Studie hebt die zentrale Rolle der jüngsten CSR-Direktive der EU bei der Förderung von Transparenz und Nachhaltigkeit in Unternehmen hervor. Dabei beleuchtet sie die Fortschritte und Herausforderungen bei der Umsetzung von Umwelt-, Sozial- und Unternehmensführungskriterien (ESG) im Zusammenhang mit der Nutzung von IoT-Technologien.‣ weiterlesen

AappliedAI hat vier KI Use Cases identifiziert, die es dem produzierenden Gewerbe ermöglichen, ihre Effizienz und Produktivität zu steigern. Mit der Anwendung bewährter Technologien können sich die Investitionen bereits nach einem Jahr amortisieren.‣ weiterlesen

Hinter jedem erfolgreichen Start-up steht eine gute Idee. Bei RockFarm sind es gleich mehrere: Das Berliner Unternehmen baut nachhaltige Natursteinmauern aus CO2 bindendem Lavagestein. Oder besser gesagt, es lässt sie bauen - von einem Yaskawa-Cobot HC10DTP.‣ weiterlesen

Mit über 2,2Mio.t verarbeitetem Schrott pro Jahr ist die Swiss Steel Group einer der größten Recyclingbetriebe Europas. Für seinen 'Green Steel', also Stahl aus recyceltem Material, arbeitet das Unternehmen an einem digitalen Zwilling des ankommenden Schrotts.‣ weiterlesen

Laut einer aktuellen Studie von Hitachi Vantara betrachten fast alle der dafür befragten Unternehmen GenAI als eine der Top-5-Prioritäten. Aber nur 44 Prozent haben umfassende Governance-Richtlinien eingeführt.‣ weiterlesen

61 Prozent der Unternehmen in Deutschland wollen laut einer Bitkom-Befragung per Cloud interne Prozesse digitalisieren, vor einem Jahr waren es nur 45 Prozent. Mittelfristig wollen die Unternehmen mehr als 50 Prozent ihrer Anwendungen in die Cloud verlagern.‣ weiterlesen

Mit generativer KI erlebt 'Right Brain AI', also eine KI, die kreative Fähigkeiten der rechten menschlichen Gehirnhälfte nachahmt, derzeit einen rasanten Aufstieg. Dieser öffnet aber auch die Tür für einen breiteren Einsatz von eher analytischer 'Left Brain AI'. Das zeigt eine aktuelle Studie von Pegasystems.‣ weiterlesen

Um klima- und ressourcengerechtes Bauen voranzubringen, arbeiten Forschende der Bergischen Universität Wuppertal in ihrem Projekt TimberConnect an der Optimierung von digitalen Prozessen entlang der Lieferkette von Holzbauteilen. Ihr Ziel ist unter anderem, digitale Produktpässe zu erzeugen.‣ weiterlesen

Rund zwei Drittel der Erwerbstätigen in Deutschland verwenden ChatGPT und Co. zumindest testweise, 37 Prozent arbeiten regelmäßig mit KI-Anwendungen. Doch auch Cyberkriminelle machen sich vermehrt die Stärken künstlicher Intelligenz zunutze - mit weitreichenden Folgen.‣ weiterlesen

Erstmals seit der Energiekrise verzeichnet der Energieeffizienz-Index der deutschen Industrie mit allen drei Teilindizes (die Bedeutung, Produktivität und Investitionen betreffend) einen leichten Rückgang. Mögliche Gründe erkennt EEP-Institutsleiter Professor Alexander Sauer in der Unsicherheit und der drohenden Rezession, der dadurch getriebenen Prioritätenverschiebung und der Reduktion von Produktionskapazität.‣ weiterlesen

Exklusiv für Abonnenten

Exklusiv für Abonnenten