Arbeit an der Produktion der Zukunft

Werkserweiterung in Planung

Eine KI-gestützte Produktion ist auch Thema bei Schmitz Cargobul, einem Hersteller von Sattelaufliegern, Aufbauten und Anhängern. Das Unternehmen treibt die Digitalisierung sowohl in der Produktion als auch im Produkt- und Serviceangebot voran. Die Branche ist stark von konjunkturellen Schwankungen abhängig, was eine schnelle Anpassung an sich rasch ändernde Rahmenbedingungen vor allem in der Produktion erfordert. Die Hauptproduktionsstandorte von Schmitz Cargobull sind im Münsterland – mit den Werken in Vreden und in Altenberge. Das Werk für die Kühlkofferfertigung in Vreden nimmt mit der Datenfabrik.NRW in Hinsicht auf die Digitalisierung des Produktionsnetzwerks eine Vorreiterstellung ein. “Die Erkenntnisse, die wir durch die Mitarbeit am Projekt für die Produktion, die Produktionsplanung und Produktionslogistik gewinnen, werden wir direkt am Werksstandort Vreden erproben.

Das Werk Vreden übernimmt dann in unserem internationalen Produktionsnetzwerk eine Modellfunktion für die Weiterentwicklung der Produktion insgesamt”, sagt der Vorstandsvorsitzende Andreas Schmitz. Für den Standort in Vreden plant das Unternehmen eine Werkserweiterung. Die Planung findet mit Hilfe der Datenfabrik.NRW digital statt. “Wir bekommen Zugang zu Wissen und zu Partnern wie den Fraunhofer-Instituten und profitieren natürlich auch von dem Austausch mit anderen Unternehmen wie der Firma Claas, die bereits vor ähnlichen Herausforderungen gestanden hat”, sagt Stefan Cramer, Leiter des Werks in Vreden. Der Vorteil einer digitalen Planung der Werkserweiterung: Mit einem 3D-Modell kann bereits vor dem Bau des Werks simuliert werden, wie das Werk funktionieren wird, wenn es in Betrieb ist. Dadurch können Engpässe in der Produktion und Materialflüsse optimiert werden, um eine maximale Effizienz und Leistung zu erreichen. Bei der Erstellung von virtuellen Fabrikmodellen anhand einer realen Fabrik kann künstliche Intelligenz unterstützen.

Ein Algorithmus zur 3D-Rekonstruktion kann verschiedene Bilder oder Videos der realen Werkshalle verarbeiten und zu einem virtuellen Modell zusammenfügen. Zudem können Algorithmen zur Objekterkennung dazu genutzt werden, Maschinen und Arbeitsbereiche automatisch zu identifizieren und für ein 3D-Modell zu verarbeiten. Mit diesen Informationen können Unternehmen ihre Prozesse in der Werkshalle verbessern, um dadurch ihre Effizienz und Produktivität zu steigern.

Transfer in den Mittelstand

Die Ergebnisse und Erfahrungen aus dem Projekt sollen auch andere Unternehmen nutzen können, um ihre Produktion zukunftsfähig zu gestalten. Dazu wollen das Technologie-Netzwerk It’s OWL und die Landesinitiative KI.NRW umfangreiche Aktivitäten umsetzen. Dazu dienen Touren durch die neuen Fabriken und Workshops mit den Projektpartnern, Transferprojekte und Qualifizierungsangebote. Auf der Hannover Messe können sich Interessierte auf dem OWL Gemeinschaftsstand an einer Modellfabrik über Einsatzbereiche und deren Wirkungen informieren (Halle 7 D27).

Das könnte Sie auch interessieren

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

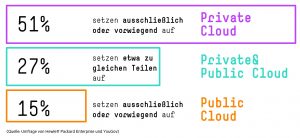

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen

Hohe Geschwindigkeit und hohe Erkennungsraten sind die Anforderungen an die Qualitätskontrolle in der Verpackungsbranche. Wie diese Anforderungen erreicht werden können, zeigt das Unternehmen Inndeo mit einem Automatisierungssystem auf Basis von industrieller Bildverarbeitung und Deep Learning.‣ weiterlesen

Laut einer Studie der Unternehmensberatung Bain & Company könnten Unternehmen ihre Produktivität durch digitale Tools, Industrie 4.0-Technologien und Nachhaltigkeitsmaßnahmen steigern. Deren Implementierung von folgt oft jedoch keiner konzertierten Strategie.‣ weiterlesen

Jeder zweite Betrieb investiert laut einer Betriebsräte-Befragung der IG Metall zu wenig am Standort. Demnach verfügen rund 48 Prozent der Unternehmen über eine Transformationsstrategie. Zudem sehen die Betriebsräte ein erhöhtes Risiko für Verlagerungen.‣ weiterlesen

Ob es sich lohnt, ältere Maschinen mit neuen Sensoren auszustatten, ist oft nicht klar. Im Projekt 'DiReProFit' wollen Forschende dieses Problem mit künstlicher Intelligenz zu lösen.‣ weiterlesen

@Grundschrift_NH:Die Implementierung von künstlicher Intelligenz in Unternehmen erreicht oft nicht das erforderliche Maß für eine signifikante Wertschöpfung. ‣ weiterlesen

Ziel des neuen VDMA-Forums Manufacturing-X ist es, der zunehmenden Bedeutung von Datenräumen als Basis für neue, digitale Geschäftsmodelle Rechnung zu tragen. Wie der Verband mitteilt, soll das Forum auf dem aufbauen, was in der letzten Dekade durch das VDMA-Forum Industrie 4.0 erarbeitet wurde. ‣ weiterlesen

Exklusiv für Abonnenten

Exklusiv für Abonnenten