Wenn der Roboter mit

der Maschine besser sprechen kann

Industrie 4.0 ist in aller Munde, aber an der praktischen Umsetzung hapert es noch. Das liegt u.

a. auch an fehlenden Standards für die Verbindung der digitalen Maschinen untereinander. Das will der VDW (Verein Deutscher Werkzeugmaschinenfabriken) in Frankfurt am Main nun ändern. Er hat erstmals einen umfassenden und doch flexibel anwendbaren Standard formuliert, mit dem Roboter oder andere Werkstück-Trägersysteme einfacher in ein Fertigungssystem integriert werden können. Dieser Standard soll in den kommenden Wochen auch dem zuständigen technischen Komitee der Internationalen Organisation für Standardisierung ISO vorgelegt werden. “Damit leiten wir eine erste weltweit gültige Norm für Schnittstellen in automatisierten Fertigungssystemen in die Wege”, sagt Dr. Hartmuth Müller, Vorsitzender der VDW- Arbeitsgruppe ‘Schnittstelle Werkzeugmaschine – Automation’, die den Standard erarbeitet hat.Schub für die Automatisierung

Erst vor kurzem hat die WGP (Wissenschaftliche Gesellschaft für Produktionstechnik) – ein Zusammenschluss führender deutscher Professoren des Fachgebiets – die kleinen und mittelständischen Betriebe gewarnt, die Revolution der digitalisierten Wertschöpfungsketten, die durch Industrie 4.0 möglich werden, nicht zu verpassen. Die fehlenden Standards für die Vernetzung von Produktionsanlagen, geschweige denn ganzer Produktionsketten, bemängeln nicht nur Wissenschaftler. “Die Betriebe tragen oft lange Kämpfe aus, bis ihre Maschinen in einer automatisierten Produktionskette miteinander kommunizieren können”, weiß auch Ralf Reines, technischer Referent beim VDW. Das Problem: “Untereinander verstehen sich Maschinen nicht, wenn die Schnittstellen nicht zueinander passen, weil sie nicht normiert sind, so wie Menschen nicht miteinander sprechen können, wenn sie nicht dieselbe Sprache sprechen.” Je nach Hersteller werden Signale wie “Lasse das Werkstück los” und “Lege das Werkstück in die Ladestation” unterschiedlich benannt und die Bedeutung dahinter nicht gleichermaßen definiert. Deshalb kann beispielsweise ein Roboter mit der zu bestückenden Maschine nicht zwangsläufig die Befüllung und anschließende Bearbeitung der Werkstücke ‘absprechen’.

Keine aufwendige Umprogrammierung

Größere Produktionsanlagen werden meist montiert, ohne vorher testen zu können, ob die Maschinen über die unterschiedlichen Schnittstellen tatsächlich miteinander kommunizieren können. Die einzelnen Maschinen sind häufig zu groß und komplex, um sie in eine Testumgebung zu transportieren. Daher werden die einzelnen Schnittstellen – also die Verbindungen, über die die Daten der verschiedenen Maschinen miteinander ausgetauscht werden – im Vorfeld von Systemintegratoren auf Basis zahlreicher Dokumente besprochen und abgestimmt. Dann kommt der große Moment, wenn die Anlage eingeschaltet wird – und nur zu oft funktioniert nichts. Der finanzielle und zeitliche Aufwand, der die Umprogrammierung der Schnittstellen mit sich bringt, lässt sich vermeiden – wenn alle Schnittstellen von vorneherein einer Norm entsprechen – so wie sie der neue Standard nun vorgibt. “Das wird der Digitalisierung der Produktion einen deutlichen Schub geben und ist ein wichtiger Schritt hin zu Industrie 4.0”, ist sich Müller sicher.

Das könnte Sie auch interessieren

Fehler in Maschinen und Anlagen früh per VIBN zu finden, spart Kosten und beschleunigt die Auftragsabwicklung. Doch der Aufwand für die Modellerstellung darf den Nutzen nicht übersteigen. ‣ weiterlesen

Wer die Effizienz erhöhen will, braucht erst einmal Transparenz – das gilt auch für den Ressourcenverbrauch. In dieser Veranstaltung informieren Experten über bewährte Lösungen, um die Nachhaltigkeit der Produktion und ihrer Produkte erst zu bemessen und dann zu reduzieren. ‣ weiterlesen

Bei vielen Produzenten ist der OEE einer der wichtigsten Effizienzindikatoren. Der Erfolg des IIoT erklärt sich auch durch die vielen Stellschrauben, mit denen sich die Anlageneffizienz erhöhen lässt. ‣ weiterlesen

Die Industrie arbeitet daran, die Barrieren zwischen IT und OT abzubauen. So können Unternehmen ihre Produktion effizienter und innovativer gestalten und im immer härter werdenden globalen Wettbewerb bestehen. Francis Chow von Red Hat erklärt, welche Rolle Open-Source-Technologien dabei spielen.‣ weiterlesen

3 Prozent der großen Industrieunternehmen setzen GenAI bereits großflächig ein, und rund ein Viertel hat erste Pilotprojekte gestartet. Laut einer Untersuchung der Unternehmensberatung McKinsey kann die Mehrheit der Unternehmen den Mehrwert der Technologie für den Unternehmenserfolg bislang aber noch nicht beziffern.‣ weiterlesen

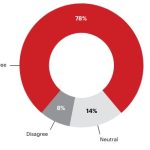

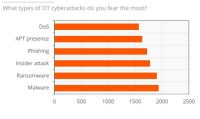

Ein Bericht von ABI Research und Palo Alto Networks über den Stand der OT-Sicherheit zeigt, dass im vergangenen Jahr eines von vier Industrieunternehmen seinen Betrieb aufgrund eines Cyberangriffs vorübergehend stilllegen musste. Die Komplexität beim Einsatz von OT-Sicherheitslösungen stellt für die Befragten das größte Hindernis dar.‣ weiterlesen

Für dauerhafte Wettbewerbsfähigkeit müssen deutsche Hersteller angesichts weiterhin drohender Rezession und hoher Energiekosten die nächste Stufe der Digitalisierung erreichen. Die Mehrheit der Unternehmen bereitet sich in diesem Zug auf Smart Manufacturing vor, wie eine von Statista durchgeführte und Avanade beauftragte Studie zeigt.‣ weiterlesen

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Mit der Do-it-yourself-Automatisierung sollen Unternehmen ihre Automatisierungskonzepte selbst gestalten können. Die Komponenten dafür werden über eine Plattform bereitgestellt. Etienne Lacroix, CEO der DIY-Plattform Vention erklärt das Konzept.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen