Die Datendrescher

Vor über 100 Jahren prägte der Firmengründer des Landmaschinenherstellers Claas den Leitspruch: “Claas kümmert sich um seine Kunden und lässt sie niemals im Stich.” Diese Maxime ist nach wie vor ein wichtiger Erfolgsbaustein. Mit einer Lösung von SAS spürt der Hersteller nun Schäden an Mähdreschern und anderen Produkten nach.

Wenn es um die Kundenorientierung und das Qualitätsmanagement geht, legt der europäische Marktführer bei Mähdreschern ebenso viel Wert auf Innovation und neue Technologien wie bei der Weiterentwicklung seiner Produkte. Bestes Beispiel dafür liefert der Bereich “Warranty and Reporting” der Claas Service and Parts GmbH. Die Konzerntochter versorgt die Kunden des Unternehmens mit Ersatzteilen und ist erste Anlaufstelle für Gewährleistungsfälle und Schadensmeldungen. Nach innen fungiert der Bereich als Dienstleister, der Schäden analysiert und die Ergebnisse an technische und kaufmännische Fachabteilungen sowie an die Konzernleitung meldet. “Unsere Aufgabe ist es, die Produktgesellschaften innerhalb des Konzerns auf Schadensschwerpunkte und Korrelationen aufmerksam zu machen”, erläutert Jan-Phillip Weber, Projektleiter bei Claas Service and Parts. “Das ist wichtig, um systemische Fehlerquellen zu beseitigen – im Sinne unserer Kunden und im Sinne unseres Konzernergebnisses.”´In der Vergangenheit arbeiteten Weber und seine Kollegen für die Gewährleistungsdatenanalyse mit einem selbst entwickelten Prozess auf Basis von Microsoft (MS) Office. Der lieferte zwar akzeptable Ergebnisse, stieß aber bald an seine natürlichen Grenzen – sowohl qualitativ als auch quantitativ. “Unsere Access-Datenbanken waren schließlich alle über ein Gigabyte groß, das ließ sich so nicht länger bewältigen. Der manuelle Aufwand nahm überhand, und auch die analytische Detailtiefe reichte uns nicht mehr aus”, erklärt Weber.

Performance, Flexibilität und Visualisierung mit SAS

Hauptkriterien für eine neue Lösung waren: Performanz, Visualisierbarkeit und effiziente Verteilung an Fachabteilungen und Management – sowie die Möglichkeit, die Software an Claas-spezifische Anforderungen anzupassen. “Dass es schließlich SAS geworden ist, hat nicht zuletzt mit Performanz und Visualisierung zu tun”, erinnert sich Weber. “Die Kombination aus SAS Field Quality Analytics und SAS Visual Analytics ist die geeignete Mischung für das, was wir brauchen.”

Kennzahlen für das Gewährleistungsdatenmanagement

Die Daten der aktuellen Lösung kommen überwiegend von den Vertriebspartnern, die Gewährleistungsfälle über ein Webinterface erfassen. Von dort gelangen sie in das ERP-System des Unternehmens, wo sie unter kaufmännischen Gesichtspunkten verarbeitet werden. Für die qualitative Analyse greift SAS Field Quality Analytics auf diesen Datenschatz zu, um Fehlermuster und Lösungsansätze zu identifizieren. “Wir liefern mit SAS zunächst einmal ein klassisches kennzahlenbasiertes Reporting”, erklärt Jan-Phillip Weber. “Wie viele Gewährleistungsfälle hatten wir, werden es mehr oder weniger, welche Kosten sind daraus entstanden und so weiter. Richtig spannend wird es, wenn wir Cluster bilden, um Schadensschwerpunkte im Markt zu identifizieren, um den Ursachen von Schadenbildern auf die Spur zu kommen. Das macht SAS Field Quality Analytics zum Teil automatisch, ganz im Gegensatz zu unserem früheren Vorgehen, bei dem uns das manuelle Clustering viel Zeit gekostet hat.” Weber und seine Kollegen spüren dabei der zentralen Frage nach, wo es Korrelationen zwischen ursächlichen Faktoren und wo es wiederkehrende Schadenmuster gibt. Hat ein Schaden mit der Ausstattung einer Maschine zu tun? Mit dem Einsatzmonat? Mit der Region, in der die Maschine läuft? Oder mit dem Zeitraum, in dem sie gebaut worden ist? “Mit SAS Field Quality Analytics finden wir diese Auffälligkeiten und erklären sie, um den Fall dann detailliert beschrieben an die Kollegen weiterzugeben, die das Problem lösen können.”

Das könnte Sie auch interessieren

Fehler in Maschinen und Anlagen früh per VIBN zu finden, spart Kosten und beschleunigt die Auftragsabwicklung. Doch der Aufwand für die Modellerstellung darf den Nutzen nicht übersteigen. ‣ weiterlesen

Wer die Effizienz erhöhen will, braucht erst einmal Transparenz – das gilt auch für den Ressourcenverbrauch. In dieser Veranstaltung informieren Experten über bewährte Lösungen, um die Nachhaltigkeit der Produktion und ihrer Produkte erst zu bemessen und dann zu reduzieren. ‣ weiterlesen

Bei vielen Produzenten ist der OEE einer der wichtigsten Effizienzindikatoren. Der Erfolg des IIoT erklärt sich auch durch die vielen Stellschrauben, mit denen sich die Anlageneffizienz erhöhen lässt. ‣ weiterlesen

Die Industrie arbeitet daran, die Barrieren zwischen IT und OT abzubauen. So können Unternehmen ihre Produktion effizienter und innovativer gestalten und im immer härter werdenden globalen Wettbewerb bestehen. Francis Chow von Red Hat erklärt, welche Rolle Open-Source-Technologien dabei spielen.‣ weiterlesen

3 Prozent der großen Industrieunternehmen setzen GenAI bereits großflächig ein, und rund ein Viertel hat erste Pilotprojekte gestartet. Laut einer Untersuchung der Unternehmensberatung McKinsey kann die Mehrheit der Unternehmen den Mehrwert der Technologie für den Unternehmenserfolg bislang aber noch nicht beziffern.‣ weiterlesen

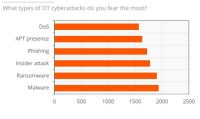

Ein Bericht von ABI Research und Palo Alto Networks über den Stand der OT-Sicherheit zeigt, dass im vergangenen Jahr eines von vier Industrieunternehmen seinen Betrieb aufgrund eines Cyberangriffs vorübergehend stilllegen musste. Die Komplexität beim Einsatz von OT-Sicherheitslösungen stellt für die Befragten das größte Hindernis dar.‣ weiterlesen

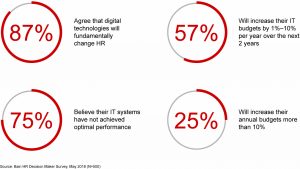

Für dauerhafte Wettbewerbsfähigkeit müssen deutsche Hersteller angesichts weiterhin drohender Rezession und hoher Energiekosten die nächste Stufe der Digitalisierung erreichen. Die Mehrheit der Unternehmen bereitet sich in diesem Zug auf Smart Manufacturing vor, wie eine von Statista durchgeführte und Avanade beauftragte Studie zeigt.‣ weiterlesen

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Mit der Do-it-yourself-Automatisierung sollen Unternehmen ihre Automatisierungskonzepte selbst gestalten können. Die Komponenten dafür werden über eine Plattform bereitgestellt. Etienne Lacroix, CEO der DIY-Plattform Vention erklärt das Konzept.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen