Die Verwaltungsschale in der Praxis

Digitale Zwillinge automatisch rekonfigurieren

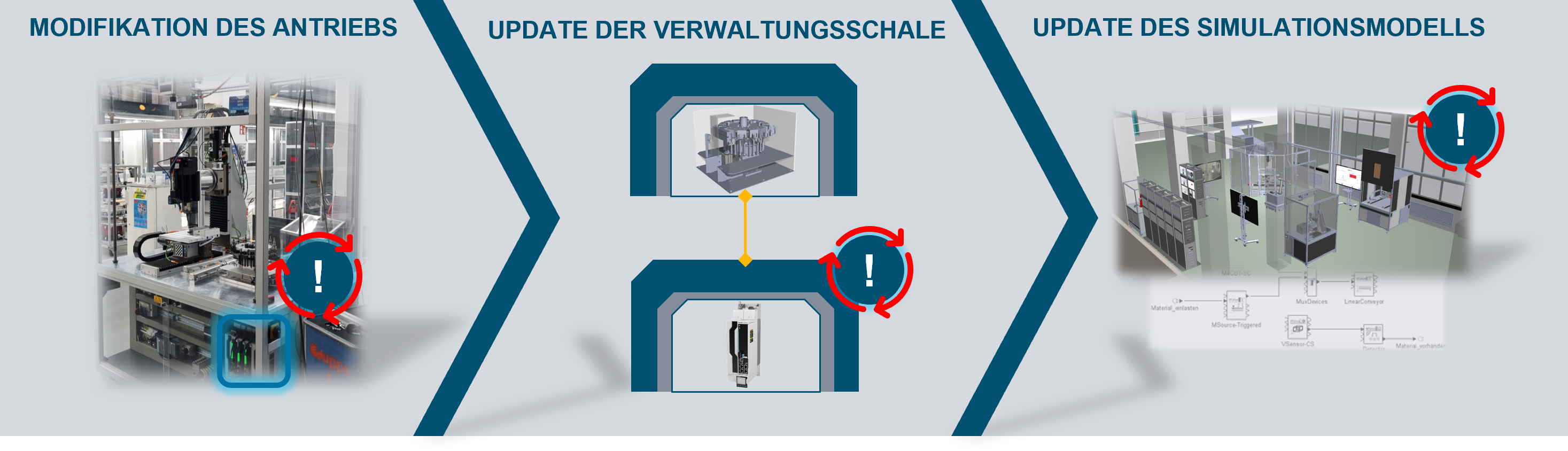

Der Digitale Zwilling einer Produktionsanlage ermöglicht die Simulation des Verhaltens aktueller Konfigurationen. Die Implementierung neuer Produktionskonfigurationen kann so bereits im Vorfeld getestet werden. Die Integration der benötigten Simulationsmodelle einzelner Komponenten ist jedoch mit Aufwand verbunden. Hier kann die Verwaltungsschale helfen.

Bild: ISW – Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen. Universität Stuttgart

Der Digitale Zwilling einer Anlage setzt sich grundsätzlich aus verschiedenen Komponenten zusammen, die jeweils ein eigenes Simulationsmodell besitzen. Diese Simulationsmodelle werden in der Regel von den Herstellern der Anlagenkomponenten geliefert und manuell in ein Gesamtmodell integriert. Dieser Prozess ist Zeit- und Kostenintensiv. Aus diesem Grund sollen Verwaltungsschalen eingesetzt werden, die die benötigten Informationen der Konfigurierung mit sich bringen. Mithilfe einer Verwaltungsschalenschnittstelle können dadurch neue Simulationsmodelle vom Komponentenhersteller direkt in das Gesamtmodell integriert werden. Dies optimiert den gesamten Prozess der Anlagenkonfiguration des Digitalen Zwillings. Mit dieser Idee der automatischen Rekonfiguration des Digitalen Zwillings mithilfe von Verwaltungsschalen beschäftigt sich aktuell eine Themengruppe im Verbundprojekt SDM4FZI.

Aus der aktuellen Sicht eines kleinen Mittelständers, stellt es eine große Herausforderung dar, überhaupt einen Digitalen Zwilling einzuführen. Ein einfacher Weg in die Digitalisierung und Einführung von Digitalen Zwillingen zu bezwecken ist die virtuelle Inbetriebnahme, in der schon in der Engineering-Phase ein virtuelles Abbild der realen Produktionsanlage erstellt wird. Wenn ein Digitaler Zwilling sich im Unternehmen etabliert hat kommt die nächste Hürde. Durch immer häufigeres Umkonfigurieren der Produktionsanlage, verursacht von wachsender Individualisierung, benötigt es nicht nur ein flexibles Produktionssystem, sondern auch einen Digitalen Zwilling, der sich bei einer realen Konfiguration anpasst. Im Verbundprojekt Software-defined Manufacturing für die Fahrzeug und Zulieferindustrie (SDM4FZI) beschäftigt sich eine Teilgruppe genau mit diesem Thema, wie ein Digitaler Zwilling auf Komponentenebene einfach und automatisiert bei Änderungen umkonfiguriert werden kann.

Bild: ISW – Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen. Universität Stuttgart

Verwaltungsschale als Digitaler Zwilling

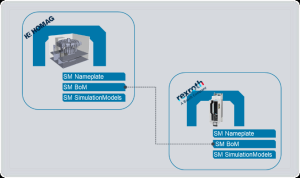

Es gibt viele verschiedene Definitionen von Digitalen Zwillingen. Für manche ist ein Simulationsmodell schon ein Digitaler Zwilling, für andere die Datenaufzeichnung einer realen Anlage. Um eine Durchgängigkeit und den Umgang mit dem Digitalen Zwilling zu erleichtern, gibt es Verwaltungsschalen. Diese beschreiben etwa Informationen über eine reale Anlage in einer strukturierten Form. Diese strukturierte Form ist in verschiedenen standardisierten Teilmodellen definiert, die von der IDTA (Industrial Digital Twin Association) vorgegeben werden. Als Beispiel gibt es etwa ein Teilmodell ‘Nameplate’ welches Informationen wie Typnummer oder Herstellernummer enthält. Im Anwendungsbeispiel soll der Digitale Zwilling jedoch nicht nur auf Informationsebene umkonfiguriert werden, sondern das wirkliche Simulationsmodell, welches die reale Maschine abbildet. Dafür gibt es zwar das Teilmodell ‘SimulationModels’, das Informationen über das vorliegende Simulationsmodell in der Verwaltungsschale bereitstellt. Jedoch kann die Verwaltungsschale selbst nicht das Simulationsmodell umkonfigurieren, da es nur als Informationsmodell vorliegt.

Von der Theorie in die Praxis

Um zu testen, ob Verwaltungsschalen sinnvoll sind für das Rekonfigurieren von Simulationsmodellen auf Komponentenebene, wird im ersten Schritt ein realer Anwendungsfall beschrieben. Dieser umfasst einen Werkzeugwechsler von der Firma Homag, der mit Bosch Rexroth Antrieben bestückt ist. Dabei existiert im Anwendungsfall ein Simulationsmodell des Werkzeugwechslers, der auch die Simulationsmodelle des Antriebs mit sich bringt. Zudem benötigt es die Verwaltungsschalen des Werkzeugwechsels und des Antriebs, welche in Abbildung 1 dargestellt sind. Dabei haben sich folgende zwei Anwendungsfälle herauskristallisiert.

Im Fall A kann es sein, dass sich ein Antriebsmodell auf Seiten von Bosch Rexroth ändert, beispielsweise durch ein Firmwareupdate. In diesem Fall muss sich aktuell ein Inbetriebnehmer das Modell manuell von Bosch Rexroth herunterladen und aufwändig in das Gesamtmodell hinzufügen. Der andere Fall kann auch ein Parameterupdate sein, das im Antriebsmodell hinterlegt ist. Auch ein solches Updateverhalten soll durch ein automatisches Rekonfigurieren mithilfe von Verwaltungsschalen ermöglicht werden. Zusammengefasst geht es um die Anwendungsfälle Firmwareupdate und Parametersatzänderung.

Das könnte Sie auch interessieren

Werkzeugbahnen für Zerspanprozesse in CAM-Systemen zu planen erfordert Expertenwissen. Viele Parameter müssen bestimmt und geprüft werden, um die Bahnplanung Schritt für Schritt zu optimieren. Im Projekt CAMStylus arbeiten die Beteiligten daran, diese Aufgabe zu vereinfachen - per KI-gestützter Virtual-Reality-Umgebung.‣ weiterlesen

In einer Studie von Techconsult in Zusammenarbeit mit Grandcentrix wurden 200 Unternehmen ab 250 Beschäftigten aller Branchen zum Thema ESG in ihren Unternehmen befragt. Die Studie hebt die zentrale Rolle der jüngsten CSR-Direktive der EU bei der Förderung von Transparenz und Nachhaltigkeit in Unternehmen hervor. Dabei beleuchtet sie die Fortschritte und Herausforderungen bei der Umsetzung von Umwelt-, Sozial- und Unternehmensführungskriterien (ESG) im Zusammenhang mit der Nutzung von IoT-Technologien.‣ weiterlesen

AappliedAI hat vier KI Use Cases identifiziert, die es dem produzierenden Gewerbe ermöglichen, ihre Effizienz und Produktivität zu steigern. Mit der Anwendung bewährter Technologien können sich die Investitionen bereits nach einem Jahr amortisieren.‣ weiterlesen

Hinter jedem erfolgreichen Start-up steht eine gute Idee. Bei RockFarm sind es gleich mehrere: Das Berliner Unternehmen baut nachhaltige Natursteinmauern aus CO2 bindendem Lavagestein. Oder besser gesagt, es lässt sie bauen - von einem Yaskawa-Cobot HC10DTP.‣ weiterlesen

Mit über 2,2Mio.t verarbeitetem Schrott pro Jahr ist die Swiss Steel Group einer der größten Recyclingbetriebe Europas. Für seinen 'Green Steel', also Stahl aus recyceltem Material, arbeitet das Unternehmen an einem digitalen Zwilling des ankommenden Schrotts.‣ weiterlesen

Laut einer aktuellen Studie von Hitachi Vantara betrachten fast alle der dafür befragten Unternehmen GenAI als eine der Top-5-Prioritäten. Aber nur 44 Prozent haben umfassende Governance-Richtlinien eingeführt.‣ weiterlesen

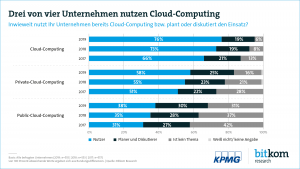

61 Prozent der Unternehmen in Deutschland wollen laut einer Bitkom-Befragung per Cloud interne Prozesse digitalisieren, vor einem Jahr waren es nur 45 Prozent. Mittelfristig wollen die Unternehmen mehr als 50 Prozent ihrer Anwendungen in die Cloud verlagern.‣ weiterlesen

Mit generativer KI erlebt 'Right Brain AI', also eine KI, die kreative Fähigkeiten der rechten menschlichen Gehirnhälfte nachahmt, derzeit einen rasanten Aufstieg. Dieser öffnet aber auch die Tür für einen breiteren Einsatz von eher analytischer 'Left Brain AI'. Das zeigt eine aktuelle Studie von Pegasystems.‣ weiterlesen

Um klima- und ressourcengerechtes Bauen voranzubringen, arbeiten Forschende der Bergischen Universität Wuppertal in ihrem Projekt TimberConnect an der Optimierung von digitalen Prozessen entlang der Lieferkette von Holzbauteilen. Ihr Ziel ist unter anderem, digitale Produktpässe zu erzeugen.‣ weiterlesen

Rund zwei Drittel der Erwerbstätigen in Deutschland verwenden ChatGPT und Co. zumindest testweise, 37 Prozent arbeiten regelmäßig mit KI-Anwendungen. Doch auch Cyberkriminelle machen sich vermehrt die Stärken künstlicher Intelligenz zunutze - mit weitreichenden Folgen.‣ weiterlesen

Erstmals seit der Energiekrise verzeichnet der Energieeffizienz-Index der deutschen Industrie mit allen drei Teilindizes (die Bedeutung, Produktivität und Investitionen betreffend) einen leichten Rückgang. Mögliche Gründe erkennt EEP-Institutsleiter Professor Alexander Sauer in der Unsicherheit und der drohenden Rezession, der dadurch getriebenen Prioritätenverschiebung und der Reduktion von Produktionskapazität.‣ weiterlesen