Forschungsprojekt

5G für eine smarte Produktion

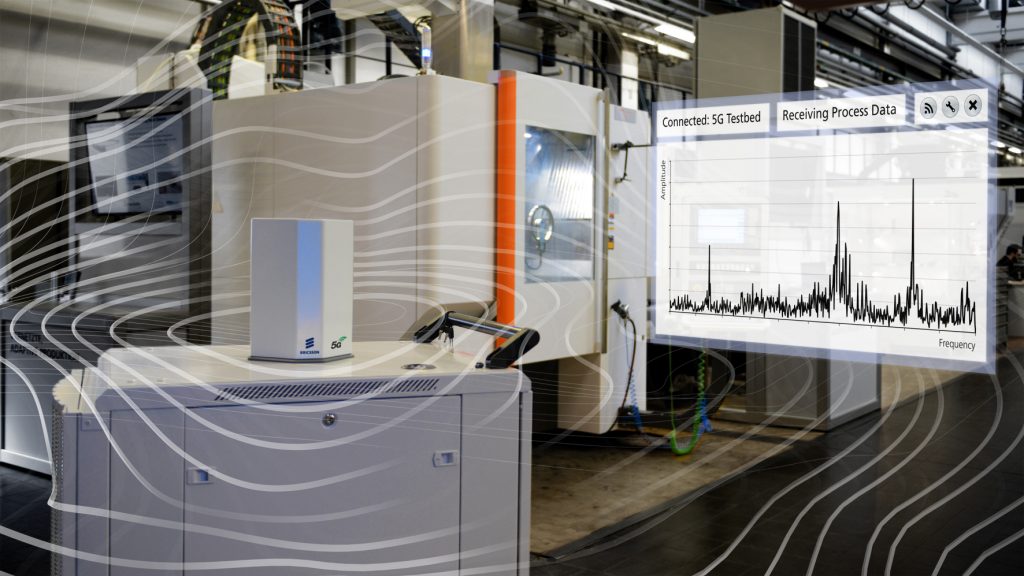

Im Projekt ‘5G-Smart‘ wird in den nächsten zwei Jahren das Zusammenspiel von 5G und modernen Fertigungsanlagen erprobt. Zudem erforschen die Projektpartner neue Geschäftsmodelle auf Basis des neuen Mobilfunkstandards.

Durch moderne Sensorik können Daten von Maschinen und Anlagen bereits sehr umfassend erhoben werden. Werden diese Daten analysiert, können sie Abweichungen zwischen Planung und realer Produktion sichtbar machen und zur Optimierung beitragen. Die Speicherung und Analyse der Daten erfolgt jedoch zumeist noch dezentral und zeitversetzt. Gemeinsam mit internationalen Partnern vernetzt das Fraunhofer-Institut für Produktionstechnologie IPT nun die industrielle Fertigung kabellos mit 5G, um das Potenzial des neuen Mobilfunkstandards für die industrielle Fertigung zu erproben.

5G in realen Fertigungsumgebungen

Im Forschungsprojekt ‘5G-Smart: 5G for smart manufacturing‘ bauen die Partner 5G-Netze in realen Fertigungsumgebungen auf, um das Zusammenspiel zwischen 5G und modernen Fertigungsanlagen — beispielsweise ferngesteuerter Industrierobotik, drahtloser Prozessüberwachung in der Fertigung und mobiler Robotik — zu erproben. Geforscht wird an drei europäischen Standorten: in einer Fabrik von Ericsson in Schweden, in der Werkzeugmaschinenfabrik des Fraunhofer IPT in Aachen und in einer Halbleiterfabrik von Bosch in Reutlingen.

Flexiblere Fertigungsprozesse

Der neue Mobilfunkstandard ermöglicht es, Fertigungsprozesse flexibler und adaptiver als bisher zu gestalten, die Qualität von Bauteilen zu verbessern, Kosten zu senken und so die Produktivität zu erhöhen. Welche Anforderungen an 5G-Netze gestellt werden, damit diese an die Bedürfnisse der produzierenden Industrie zugeschnitten sind, definieren die Anwendungspartner gemeinsam mit Mobilfunkanbietern — beispielsweise die Integration von 5G in Kommunikationsstandards wie Time-Sensitive Networking (TSN) und Cloud-Plattformen, die eine flexible Maschinensteuerung bei gleichzeitig geringer Latenz und hoher Zuverlässigkeit ermöglichen.

5G-fähige Sensoren und Funkmodule

Das Fraunhofer IPT entwickelt gemeinsam mit den Projektpartnern neue 5G-fähige Sensoren und Funkmodule die anhand konkreter Fertigungsaufgaben getestet werden. So soll es gelingen, Prozessdaten mit Latenzen von wenigen Millisekunden aufzunehmen, in Echtzeit auszuwerten und so das Prozessmonitoring der gesamten industriellen Prozesskette zu optimieren. Dadurch können Ingenieure Prozessabweichungen und Maschinenzuständen rechtzeitig erfassen und schnell reagieren. Das Fraunhofer IPT greift dazu auf seine bereits bestehende 5G-Testumgebung in Aachen zurück, die der schwedische Mobilfunkanbieter Ericsson im vergangenen Jahr installiert hat.

Geschäftsmodelle erforschen

Integrierte Sensorik, drahtlos über 5G Mobilfunkverbindungen an cloudbasierte Analysetools angebunden, kann produzierenden Unternehmen jeder Größe und Branche in Zukunft dabei helfen, wertvolle Daten zu gewinnen und zu Informationen zu verarbeiten. Welche konkreten Geschäftsmodelle 5G für produzierende Unternehmen, Zulieferern und Mobilfunkbetreibern bietet, erforschen die Partner während ihres Forschungsprojekts, um die Einführung von 5G für die Produktion weiter zu beschleunigen.

Das könnte Sie auch interessieren

Werkzeugbahnen für Zerspanprozesse in CAM-Systemen zu planen erfordert Expertenwissen. Viele Parameter müssen bestimmt und geprüft werden, um die Bahnplanung Schritt für Schritt zu optimieren. Im Projekt CAMStylus arbeiten die Beteiligten daran, diese Aufgabe zu vereinfachen - per KI-gestützter Virtual-Reality-Umgebung.‣ weiterlesen

AappliedAI hat vier KI Use Cases identifiziert, die es dem produzierenden Gewerbe ermöglichen, ihre Effizienz und Produktivität zu steigern. Mit der Anwendung bewährter Technologien können sich die Investitionen bereits nach einem Jahr amortisieren.‣ weiterlesen

Hinter jedem erfolgreichen Start-up steht eine gute Idee. Bei RockFarm sind es gleich mehrere: Das Berliner Unternehmen baut nachhaltige Natursteinmauern aus CO2 bindendem Lavagestein. Oder besser gesagt, es lässt sie bauen - von einem Yaskawa-Cobot HC10DTP.‣ weiterlesen

In einer Studie von Techconsult in Zusammenarbeit mit Grandcentrix wurden 200 Unternehmen ab 250 Beschäftigten aller Branchen zum Thema ESG in ihren Unternehmen befragt. Die Studie hebt die zentrale Rolle der jüngsten CSR-Direktive der EU bei der Förderung von Transparenz und Nachhaltigkeit in Unternehmen hervor. Dabei beleuchtet sie die Fortschritte und Herausforderungen bei der Umsetzung von Umwelt-, Sozial- und Unternehmensführungskriterien (ESG) im Zusammenhang mit der Nutzung von IoT-Technologien.‣ weiterlesen

Mit über 2,2Mio.t verarbeitetem Schrott pro Jahr ist die Swiss Steel Group einer der größten Recyclingbetriebe Europas. Für seinen 'Green Steel', also Stahl aus recyceltem Material, arbeitet das Unternehmen an einem digitalen Zwilling des ankommenden Schrotts.‣ weiterlesen

Laut einer aktuellen Studie von Hitachi Vantara betrachten fast alle der dafür befragten Unternehmen GenAI als eine der Top-5-Prioritäten. Aber nur 44 Prozent haben umfassende Governance-Richtlinien eingeführt.‣ weiterlesen

61 Prozent der Unternehmen in Deutschland wollen laut einer Bitkom-Befragung per Cloud interne Prozesse digitalisieren, vor einem Jahr waren es nur 45 Prozent. Mittelfristig wollen die Unternehmen mehr als 50 Prozent ihrer Anwendungen in die Cloud verlagern.‣ weiterlesen

Mit generativer KI erlebt 'Right Brain AI', also eine KI, die kreative Fähigkeiten der rechten menschlichen Gehirnhälfte nachahmt, derzeit einen rasanten Aufstieg. Dieser öffnet aber auch die Tür für einen breiteren Einsatz von eher analytischer 'Left Brain AI'. Das zeigt eine aktuelle Studie von Pegasystems.‣ weiterlesen

Um klima- und ressourcengerechtes Bauen voranzubringen, arbeiten Forschende der Bergischen Universität Wuppertal in ihrem Projekt TimberConnect an der Optimierung von digitalen Prozessen entlang der Lieferkette von Holzbauteilen. Ihr Ziel ist unter anderem, digitale Produktpässe zu erzeugen.‣ weiterlesen

Rund zwei Drittel der Erwerbstätigen in Deutschland verwenden ChatGPT und Co. zumindest testweise, 37 Prozent arbeiten regelmäßig mit KI-Anwendungen. Doch auch Cyberkriminelle machen sich vermehrt die Stärken künstlicher Intelligenz zunutze - mit weitreichenden Folgen.‣ weiterlesen

Erstmals seit der Energiekrise verzeichnet der Energieeffizienz-Index der deutschen Industrie mit allen drei Teilindizes (die Bedeutung, Produktivität und Investitionen betreffend) einen leichten Rückgang. Mögliche Gründe erkennt EEP-Institutsleiter Professor Alexander Sauer in der Unsicherheit und der drohenden Rezession, der dadurch getriebenen Prioritätenverschiebung und der Reduktion von Produktionskapazität.‣ weiterlesen