Echtzeitbetriebsdaten von Maschinen

Plattform für digitale Zwillinge

Viele mittelständische Fertigungsunternehmen richten gerade ihre Geschäftsmodelle und Prozesse neu aus. Einerseits wollen sie mehr über den eigenen Maschinenbetrieb erfahren, andererseits erwarten Käufer von Anlagen zunehmend digitale Services. Beide Aufgaben unterstützt ein digitaler Zwilling.

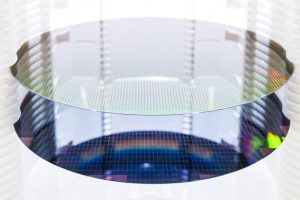

(Bild: ©greenbutterfly/stock.adobe.com)

Im Maschinen- und Anlagenbau reißt normalerweise mit Auslieferung des Produktes an den Kunden der Informationsfaden zum hergestellten Erzeugnis. In der Regel nimmt der Betreiber erst im Servicefall wieder Kontakt zum Hersteller auf. Dem lagen meist keine Daten zur zwischenzeitlichen Verwendung vor. Das wird problematisch, wenn nur durch umständliche und aufwendige Fehleranalyse eine Einschätzung des Problems getroffen werden kann, die zu falschen Diagnosen führen kann.

Keiner will den Stillstand

Auch wenn unerwartete Störungen während der Produktion auftreten und sogar die Anlagen stillstehen – was Produktionsausfälle und oft hohe Kosten bei Betreibern verursacht -, sind Anlagenhersteller gefragt, schnell zu unterstützen. Das geht mit rechtzeitigen Ersatzteilbestellungen des Kunden einher, die häufig zu spät getätigt werden und Teile somit nicht rechtzeitig geliefert werden können.

Ergänzend dazu ist nicht transparent, ob die Maschine richtig bedient wird oder durch Unwissenheit die Funktionsfähigkeit beeinträchtigt ist. Doch wie kann der digitale Zwilling an dieser Stelle unterstützen? Ziel des digitalen Abbildes einer Anlage ist es, über den gesamten Lebenszyklus anfallende Informationen zu bündeln und zur Verfügung zu stellen. Neben den Daten aus dem Herstellprozess, welche in der Regel in den ERP-, CAD- und PLM-Systemen zur Verfügung stehen, zeichnet den digitalen Zwilling ab einer gewissen Ausbaustufe auch die Erfassung von Echtzeit- und Verlaufsdaten aus dem Betrieb aus.

Condition Monitoring von Anlagen im Feld

Heute stehen den Maschinen- und Anlagenhersteller meistens keine Echtzeitbetriebsdaten der produzierten Maschinen zur Verfügung. Dabei wäre das ein wesentlicher Hebel für sie, anhand solcher Daten Prozessabweichungen zu erkennen, die unter Umständen erst nach mehreren Tagen im Produktivbetrieb wirksam werden. Somit ist die Erfassung von Zuständen und relevanten Prozessparametern ein schnell erzielbarer Erfolg für den Hersteller, der Servicefälle wesentlich reduzieren könnte. Durch die Analyse dabei entstehender Basisdaten können Trends erkannt und sogar Ausfälle vorhergesagt werden. Somit bildet das Condition Monitoring die Grundlage für die darauf aufbauende vorausschauende Instandhaltung.

Das könnte Sie auch interessieren

Werkzeugbahnen für Zerspanprozesse in CAM-Systemen zu planen erfordert Expertenwissen. Viele Parameter müssen bestimmt und geprüft werden, um die Bahnplanung Schritt für Schritt zu optimieren. Im Projekt CAMStylus arbeiten die Beteiligten daran, diese Aufgabe zu vereinfachen - per KI-gestützter Virtual-Reality-Umgebung.‣ weiterlesen

In einer Studie von Techconsult in Zusammenarbeit mit Grandcentrix wurden 200 Unternehmen ab 250 Beschäftigten aller Branchen zum Thema ESG in ihren Unternehmen befragt. Die Studie hebt die zentrale Rolle der jüngsten CSR-Direktive der EU bei der Förderung von Transparenz und Nachhaltigkeit in Unternehmen hervor. Dabei beleuchtet sie die Fortschritte und Herausforderungen bei der Umsetzung von Umwelt-, Sozial- und Unternehmensführungskriterien (ESG) im Zusammenhang mit der Nutzung von IoT-Technologien.‣ weiterlesen

AappliedAI hat vier KI Use Cases identifiziert, die es dem produzierenden Gewerbe ermöglichen, ihre Effizienz und Produktivität zu steigern. Mit der Anwendung bewährter Technologien können sich die Investitionen bereits nach einem Jahr amortisieren.‣ weiterlesen

Hinter jedem erfolgreichen Start-up steht eine gute Idee. Bei RockFarm sind es gleich mehrere: Das Berliner Unternehmen baut nachhaltige Natursteinmauern aus CO2 bindendem Lavagestein. Oder besser gesagt, es lässt sie bauen - von einem Yaskawa-Cobot HC10DTP.‣ weiterlesen

Mit über 2,2Mio.t verarbeitetem Schrott pro Jahr ist die Swiss Steel Group einer der größten Recyclingbetriebe Europas. Für seinen 'Green Steel', also Stahl aus recyceltem Material, arbeitet das Unternehmen an einem digitalen Zwilling des ankommenden Schrotts.‣ weiterlesen

Laut einer aktuellen Studie von Hitachi Vantara betrachten fast alle der dafür befragten Unternehmen GenAI als eine der Top-5-Prioritäten. Aber nur 44 Prozent haben umfassende Governance-Richtlinien eingeführt.‣ weiterlesen

61 Prozent der Unternehmen in Deutschland wollen laut einer Bitkom-Befragung per Cloud interne Prozesse digitalisieren, vor einem Jahr waren es nur 45 Prozent. Mittelfristig wollen die Unternehmen mehr als 50 Prozent ihrer Anwendungen in die Cloud verlagern.‣ weiterlesen

Mit generativer KI erlebt 'Right Brain AI', also eine KI, die kreative Fähigkeiten der rechten menschlichen Gehirnhälfte nachahmt, derzeit einen rasanten Aufstieg. Dieser öffnet aber auch die Tür für einen breiteren Einsatz von eher analytischer 'Left Brain AI'. Das zeigt eine aktuelle Studie von Pegasystems.‣ weiterlesen

Um klima- und ressourcengerechtes Bauen voranzubringen, arbeiten Forschende der Bergischen Universität Wuppertal in ihrem Projekt TimberConnect an der Optimierung von digitalen Prozessen entlang der Lieferkette von Holzbauteilen. Ihr Ziel ist unter anderem, digitale Produktpässe zu erzeugen.‣ weiterlesen

Rund zwei Drittel der Erwerbstätigen in Deutschland verwenden ChatGPT und Co. zumindest testweise, 37 Prozent arbeiten regelmäßig mit KI-Anwendungen. Doch auch Cyberkriminelle machen sich vermehrt die Stärken künstlicher Intelligenz zunutze - mit weitreichenden Folgen.‣ weiterlesen

Erstmals seit der Energiekrise verzeichnet der Energieeffizienz-Index der deutschen Industrie mit allen drei Teilindizes (die Bedeutung, Produktivität und Investitionen betreffend) einen leichten Rückgang. Mögliche Gründe erkennt EEP-Institutsleiter Professor Alexander Sauer in der Unsicherheit und der drohenden Rezession, der dadurch getriebenen Prioritätenverschiebung und der Reduktion von Produktionskapazität.‣ weiterlesen

Exklusiv für Abonnenten

Exklusiv für Abonnenten