Produktion mit Netto-Null-CO2

Höhere Wirkungsgrade nutzen

Der Einsatz von effektiveren Steuerungen reicht bis hinunter zu einzelnen Stellgliedern und Motoren. Motoren machen etwa 70 Prozent des Gesamtenergieverbrauchs in einer Prozessanlage aus. Bisher war es üblich, relativ ineffiziente Asynchron-Wechselstrommotoren in der industriellen Produktion einzusetzen, da sie geringere Investitionskosten verursachen und wartungsfreundlich sind. Neuere Motorentechnologien bieten einen weitaus höheren elektrischen Wirkungsgrad durch die Reduzierung von Problemen wie Schlupf sowie ein viel höheres Steuerungsniveau. Anstatt einen Wechselstrommotor durchgängig laufen zu lassen, um ein hohes Drehmoment für den Fall aufrechtzuerhalten, dass dieses benötigt und durch Ankuppeln mit einem Getriebe aufgenommen wird, kann ein elektronisch gesteuerter Synchronmotor so programmiert werden, dass er nur bei Bedarf startet und genau jenes Drehmoment bzw. jene Drehzahl liefert, das/die der Steueralgorithmus vorgibt. Der Einsatz von elektronischen Reglern und Motorantrieben von Anbietern wie Eaton und Maxon zahlt sich nicht nur durch einen reduzierten Stromverbrauch, sondern auch durch weniger Verschleiß und Wärme aus.

Kommunikation mit kurzer und großer Reichweite

Zu wissen, wann und wie Maschinen zu betreiben sind, ist ein zentraler Aspekt bei der Maximierung der Energie- und Materialeffizienz. Dabei rücken Industrie-4.0-Technologien in den Fokus. Ein wesentliches Element der Industrie-4.0-Architektur liegt in der Nutzung von Kommunikation mit kurzer und großer Reichweite, um lokalen Steuerungssystemen den Informationsaustausch zu ermöglichen. Solche Systeme können sicherstellen, dass Förderer nur dann aktiv sind, wenn Produkte von einem Ort zum anderen bewegt werden müssen, und dass Werkzeugmaschinen abgeschaltet werden können, wenn keine Teile verarbeitet werden müssen. Umgekehrt können sie in einen Bereitschaftszustand übergehen, kurz bevor ein neues Teil bei ihrer Produktionszelle ankommt.

Weit verteilte Sensoren und Rechenplattformen spielen eine zentrale Rolle beim Empfang von Daten aus der gesamten Produktionsumgebung und dabei, Entscheidungen – manchmal mit Unterstützung von Remote-Servern, basierend auf dem, was sie in Echtzeit wahrnehmen – zu treffen. Der zunehmende Einsatz von drahtlosen Protokollen wie Bluetooth, Wi-Fi und LoRaWAN erleichtert den Einsatz von Sensoren dort, wo sie am meisten gebraucht werden, sodass bestehende Werkzeugmaschinen und Systeme, die diese verwalten, Daten von immer mehr Geräten empfangen. Die Integration solcher Sensoren und Cloud-Unterstützung erfordert keine vollständige Überholung der Steuerungssysteme. In vielen Fällen können SPSen, die einzelne Werkzeugmaschinen verwalten, für viele Jahre geeignet sein. Sie können jedoch durch Industriecomputer ergänzt werden, die als Module zur DIN-Schienenmontage implementiert werden, um die Integration in die Werksumgebungen zu vereinfachen. Fortschrittliche SPSen wie jene von Industrial Shields und Kunbus können als leistungsfähigere Upgrades bestehender SPSen fungieren, wenn ausgeklügeltere Steuerungsalgorithmen erforderlich sind. Mittels Ethernet und ähnlicher Konnektivität mit hoher Bandbreite können Edge-Server Eingaben von den zahlreichen SPSen und Steuerungssystemen aufnehmen und in fortschrittliche Modelle integrieren, die eine enge Koordination in der gesamten Fertigungsstätte gewährleisten und Systeme im laufenden Betrieb aktivieren bzw. deaktivieren, sodass keine überschüssige Energie verschwendet wird.

Intelligente Sensoren: eine kritische Komponente

Dank des weit verbreiteten Einsatzes von Sensoren, die mit intelligenten Überwachungssystemen gekoppelt sind, ist es möglich, einen Maschinenbetrieb mit mehr Effizienz zu gewährleisten und Verschwendung zu vermeiden. Wenn die Systeme bei der Prüfung und Inspektion eine Abweichung von normalen Betriebsparametern feststellen, können die verantwortlichen Geräte außer Betrieb genommen und schnell überprüft werden. Auf diese Weise werden Verschrottungen und Nachbesserungen vermieden, die sich ansonsten negativ auf die Emissionsberichte auswirken und direkte Kosten für das Unternehmen verursachen würden.

Außerdem können Hersteller die Vorteile der vorausschauenden Wartung nicht nur nutzen, um sicherzustellen, dass Werkzeugmaschinen und andere mechanische Systeme mit maximaler Effizienz arbeiten, sondern auch dazu, die Wartung zu Zeiten zu planen, die sich in Bezug auf Ziele wie Kohlenstoffemissionen am besten eignen. Früher wäre die Entscheidung, Maschinen stillzusetzen, von traditionellen Arbeitsmustern geleitet gewesen. Heute hingegen kann ein Analyseprogramm bestimmen, dass die kostengünstigste Möglichkeit darin besteht, die Wartung genau dann zu planen, wenn kohlenstoffarme Energiequellen in einem geringeren Maß verfügbar sind als zu anderen Zeiten. Auf Erfahrung basierende KI-Modelle können die vielen Eingaben von Systemen in der Fertigungsstätte dazu nutzen, die beste Vorgehensweise zu bestimmen.

Das könnte Sie auch interessieren

3 Prozent der großen Industrieunternehmen setzen GenAI bereits großflächig ein, und rund ein Viertel hat erste Pilotprojekte gestartet. Laut einer Untersuchung der Unternehmensberatung McKinsey kann die Mehrheit der Unternehmen den Mehrwert der Technologie für den Unternehmenserfolg bislang aber noch nicht beziffern.‣ weiterlesen

Die Industrie arbeitet daran, die Barrieren zwischen IT und OT abzubauen. So können Unternehmen ihre Produktion effizienter und innovativer gestalten und im immer härter werdenden globalen Wettbewerb bestehen. Francis Chow von Red Hat erklärt, welche Rolle Open-Source-Technologien dabei spielen.‣ weiterlesen

Für dauerhafte Wettbewerbsfähigkeit müssen deutsche Hersteller angesichts weiterhin drohender Rezession und hoher Energiekosten die nächste Stufe der Digitalisierung erreichen. Die Mehrheit der Unternehmen bereitet sich in diesem Zug auf Smart Manufacturing vor, wie eine von Statista durchgeführte und Avanade beauftragte Studie zeigt.‣ weiterlesen

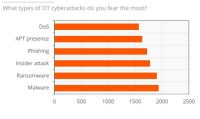

Ein Bericht von ABI Research und Palo Alto Networks über den Stand der OT-Sicherheit zeigt, dass im vergangenen Jahr eines von vier Industrieunternehmen seinen Betrieb aufgrund eines Cyberangriffs vorübergehend stilllegen musste. Die Komplexität beim Einsatz von OT-Sicherheitslösungen stellt für die Befragten das größte Hindernis dar.‣ weiterlesen

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Mit der Do-it-yourself-Automatisierung sollen Unternehmen ihre Automatisierungskonzepte selbst gestalten können. Die Komponenten dafür werden über eine Plattform bereitgestellt. Etienne Lacroix, CEO der DIY-Plattform Vention erklärt das Konzept.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen

Rund 2.700 Aussteller aus mehr als 50 Ländern werden vom 10. bis 14. Juni zur Achema in Frankfurt erwartet. Mit mehr als 1.000 Rednern setzt das begleitende Kongress- und Bühnenprogramm darüber hinaus Impulse für eine erfolgreiche Transformation der Prozessindustrie. An allen fünf Messetagen sollen zudem Angebote für den Nachwuchs zur Zukunftssicherung der Branche beitragen.‣ weiterlesen