Simulation, Sensorik, Sicherheit

Drei Trends verändern

die Werksumgebung

Vor fast einem Jahrzehnt prägte das deutsche Bundesministerium für Bildung und Forschung den Begriff Industrie 4.0. Der Ausdruck beschreibt einen weiteren Sprung in der Automatisierungstechnik für die Produktion. Welche Trends dabei das Potenzial haben Produktionsumgebungen zu verändern zeigt Cliff Ortmeyer, Global Head of Technical Marketing bei Farnell.

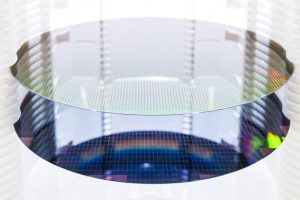

(Bild: ©kinwun/stock.adobe.com)

Wie die dritte industrielle Revolution dreht sich auch die Industrie 4.0 um den Einsatz von Robotik und computergestützter Ausrüstung. Sie zeichnet sich jedoch durch einen verstärkten Fokus auf die Verbindung von Systemen untereinander und die vollständige Nutzung der von den einzelnen automatisierten Teilsystemen gesammelten Daten aus. Aufgrund der zentralen Bedeutung, die der Kommunikation in der Industrie 4.0 zukommt, greift diese das Konzept des industriellen Internets der Dinge (IIoT) auf. Durch die Einführung von Datenanalysen, Kommunikation und Echtzeitsteuerung werden Roboter und Werkzeugmaschinen zu cyber-physischen Systemen, die wesentlich intelligenter auf veränderte Bedingungen reagieren können. Ihre Fokussierung auf die informationstechnologischen Aspekte der industriellen Steuerung bedeutet nicht, dass die Industrie 4.0 auf einer vollständigen Automatisierung beruht. Viele Produktionsvorgänge erfordern weiterhin Eingriffe durch Menschen.

Roboter und Mensch gemeinsam

Im Gegensatz zur Vergangenheit, als Roboter in Sicherheitskäfigen installiert wurden, geht der Trend hin zum Einsatz von Cobots: Roboter und Werkzeuge, die direkt mit Menschen zusammenarbeiten. Dies soll einen flexibleren Betrieb ermöglichen, bei dem Produktionszellen Arbeitsvorgänge schnell ändern können. Dadurch können die Zellen auf plötzliche Änderungen des Fertigungsbedarfs für verschiedene Produkte und Varianten reagieren. Dies wiederum bedeutet, dass die Zellen auf einen viel reichhaltigeren Satz von Datenströmen reagieren und entsprechend planen müssen. Bisher wurden Werkzeugmaschinen und Roboter oft so konzipiert, dass sie auf ihre eigenen Gegebenheiten reagieren, indem sie beispielsweise mithilfe eingebauter Sensoren erkennen, ob Toleranzen überschritten werden. Es wird erwartet, dass die Fähigkeit zur Selbstüberwachung in den kommenden Jahren stärker genutzt wird, um unvorhergesehene Ausfälle zu verhindern und Wartungsarbeiten zu optimieren.

In einem Industrie 4.0-Szenario können Werkzeuge auf Daten reagieren und dadurch schnell mit veränderten Bedingungen umgehen. Prozesse können beispielsweise Heiz- und Trocknungszeiten an unterschiedliche Feuchtigkeitsgehalte in Materialien oder an die Umgebungsfeuchtigkeit anpassen – Schwankungen werden reduziert, die Produktqualität nimmt zu. Produkte einiger Lieferanten verleihen bestimmten Maschinentypen zudem neue Fähigkeiten. Das Motion Terminal VTEM von Festo kann beispielsweise Apps ausführen, die den Betrieb auf verschiedene Situationen abstimmen. Die Qualitätskontrolle ist ein Schwerpunkt der programmierbaren Kupplungswerkzeuge mit HS-Technik von Panasonic. Integrierte Sensoren erfassen und bewerten Anzugsmoment- und Winkelwerte, die für die Qualitätskontrolle in Situationen mit hohem Durchsatz entscheidend sind.

Trend Nr. 1 – Simulation

Der vermehrte Einsatz von Produktionswerkzeugen und Robotern liefert umfangreiche Daten für die Fertigung, mit denen fundiertere Konstruktionsentscheidungen getroffen werden können. Zudem helfen die Daten dabei, den Lebenszyklus eines Produkts zu verwalten. Am Ende steht der digitale Zwilling. Durch Unterstützung eines digitalen Abbilds jedes ausgelieferten physischen Produkts, das einen Großteil der während der Produktion und während seiner Lebensdauer gewonnenen Sensordaten enthält, soll der digitale Zwilling die Messung der Wirksamkeit des physischen Produkts erleichtern. Wichtig für das Digital-Twin-Konzept ist die Technologie der Simulation. Anstatt sich ausschließlich auf Muster in Sensordaten zu stützen, kann die Simulation des digitalen Zwillings anhand der aufgezeichneten Informationen potenzielle, bisher verborgene Probleme aufzeigen. Dies trägt nicht nur zur Instandhaltung bei, sondern kann auch das Design von Folgeprodukten beeinflussen.

Adrian Lloyd von Interact Analysis weist darauf hin, dass die Simulation des digitalen Zwillings nicht nur bei Produkten hilft, sondern auch bei den Produktionslinien, auf denen diese hergestellt werden. Ein Beispiel bietet das Automobil-Startup VinFast. In Zusammenarbeit mit Siemens nutzte das Unternehmen die Simulation von Betriebslayouts, um den Durchsatz und die Produktivität bereits vor der Installation von Werkzeugen zu verbessern, was im Vergleich zu den traditionellen Ansätzen zum Aufbau solcher Produktionslinien massive Einsparungen brachte. Als ‘Zero Engineering’ bezeichnet Schneider Electric die Idee, mithilfe von Simulationen Produktionslinien zu entwickeln, wobei das Konzept auch auf die Programmierung der einzelnen Steuergeräte ausgedehnt wird. Anstatt Produktionskapazitäten für Programmierungs- und Testarbeiten zu binden, ist es nun möglich, mit Modicon- und Aveva-Controllern im virtuellen Bereich zu experimentieren und diese zu konfigurieren. Digital-Twin-Lösungen verknüpfen virtuelle Modelle mit physischen Systemen.

Wenn die Änderung erforderlich ist, wird die Programmierung vom einen auf das andere Element übertragen. Laut ABB kann die virtuelle Inbetriebnahmeansätze die gesamte Konstruktionszeit um 20 Prozent, den Kapitalaufwand um 25 Prozent und die Schulungszeit um die Hälfte reduzieren. Um den Ansatz zu fördern, bietet das Unternehmen die virtuelle Inbetriebnahmelösung Ability an, die nicht nur die digitale Konfiguration unterstützt, sondern auch Virtual-Reality-Schnittstellen bietet, um eine effektive und zeitnahe Bedienerschulung zu ermöglichen.

Das könnte Sie auch interessieren

Werkzeugbahnen für Zerspanprozesse in CAM-Systemen zu planen erfordert Expertenwissen. Viele Parameter müssen bestimmt und geprüft werden, um die Bahnplanung Schritt für Schritt zu optimieren. Im Projekt CAMStylus arbeiten die Beteiligten daran, diese Aufgabe zu vereinfachen - per KI-gestützter Virtual-Reality-Umgebung.‣ weiterlesen

In einer Studie von Techconsult in Zusammenarbeit mit Grandcentrix wurden 200 Unternehmen ab 250 Beschäftigten aller Branchen zum Thema ESG in ihren Unternehmen befragt. Die Studie hebt die zentrale Rolle der jüngsten CSR-Direktive der EU bei der Förderung von Transparenz und Nachhaltigkeit in Unternehmen hervor. Dabei beleuchtet sie die Fortschritte und Herausforderungen bei der Umsetzung von Umwelt-, Sozial- und Unternehmensführungskriterien (ESG) im Zusammenhang mit der Nutzung von IoT-Technologien.‣ weiterlesen

AappliedAI hat vier KI Use Cases identifiziert, die es dem produzierenden Gewerbe ermöglichen, ihre Effizienz und Produktivität zu steigern. Mit der Anwendung bewährter Technologien können sich die Investitionen bereits nach einem Jahr amortisieren.‣ weiterlesen

Hinter jedem erfolgreichen Start-up steht eine gute Idee. Bei RockFarm sind es gleich mehrere: Das Berliner Unternehmen baut nachhaltige Natursteinmauern aus CO2 bindendem Lavagestein. Oder besser gesagt, es lässt sie bauen - von einem Yaskawa-Cobot HC10DTP.‣ weiterlesen

Mit über 2,2Mio.t verarbeitetem Schrott pro Jahr ist die Swiss Steel Group einer der größten Recyclingbetriebe Europas. Für seinen 'Green Steel', also Stahl aus recyceltem Material, arbeitet das Unternehmen an einem digitalen Zwilling des ankommenden Schrotts.‣ weiterlesen

Laut einer aktuellen Studie von Hitachi Vantara betrachten fast alle der dafür befragten Unternehmen GenAI als eine der Top-5-Prioritäten. Aber nur 44 Prozent haben umfassende Governance-Richtlinien eingeführt.‣ weiterlesen

61 Prozent der Unternehmen in Deutschland wollen laut einer Bitkom-Befragung per Cloud interne Prozesse digitalisieren, vor einem Jahr waren es nur 45 Prozent. Mittelfristig wollen die Unternehmen mehr als 50 Prozent ihrer Anwendungen in die Cloud verlagern.‣ weiterlesen

Mit generativer KI erlebt 'Right Brain AI', also eine KI, die kreative Fähigkeiten der rechten menschlichen Gehirnhälfte nachahmt, derzeit einen rasanten Aufstieg. Dieser öffnet aber auch die Tür für einen breiteren Einsatz von eher analytischer 'Left Brain AI'. Das zeigt eine aktuelle Studie von Pegasystems.‣ weiterlesen

Um klima- und ressourcengerechtes Bauen voranzubringen, arbeiten Forschende der Bergischen Universität Wuppertal in ihrem Projekt TimberConnect an der Optimierung von digitalen Prozessen entlang der Lieferkette von Holzbauteilen. Ihr Ziel ist unter anderem, digitale Produktpässe zu erzeugen.‣ weiterlesen

Rund zwei Drittel der Erwerbstätigen in Deutschland verwenden ChatGPT und Co. zumindest testweise, 37 Prozent arbeiten regelmäßig mit KI-Anwendungen. Doch auch Cyberkriminelle machen sich vermehrt die Stärken künstlicher Intelligenz zunutze - mit weitreichenden Folgen.‣ weiterlesen

Erstmals seit der Energiekrise verzeichnet der Energieeffizienz-Index der deutschen Industrie mit allen drei Teilindizes (die Bedeutung, Produktivität und Investitionen betreffend) einen leichten Rückgang. Mögliche Gründe erkennt EEP-Institutsleiter Professor Alexander Sauer in der Unsicherheit und der drohenden Rezession, der dadurch getriebenen Prioritätenverschiebung und der Reduktion von Produktionskapazität.‣ weiterlesen

Exklusiv für Abonnenten

Exklusiv für Abonnenten