Maschinen nachrüsten, Probleme vermeiden

Retrofit – eine Chance für die Zukunft

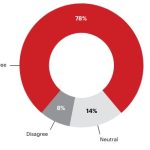

Eine neue Maschine ist nicht immer die optimale Lösung. Eine Nachrüstung – das sogenannte Retrofit – kann oftmals eine sinnvolle Alternative sein. Allerdings gilt es auch bei der Nachrüstung ältere Maschinen Fallstricke zu vermeiden.

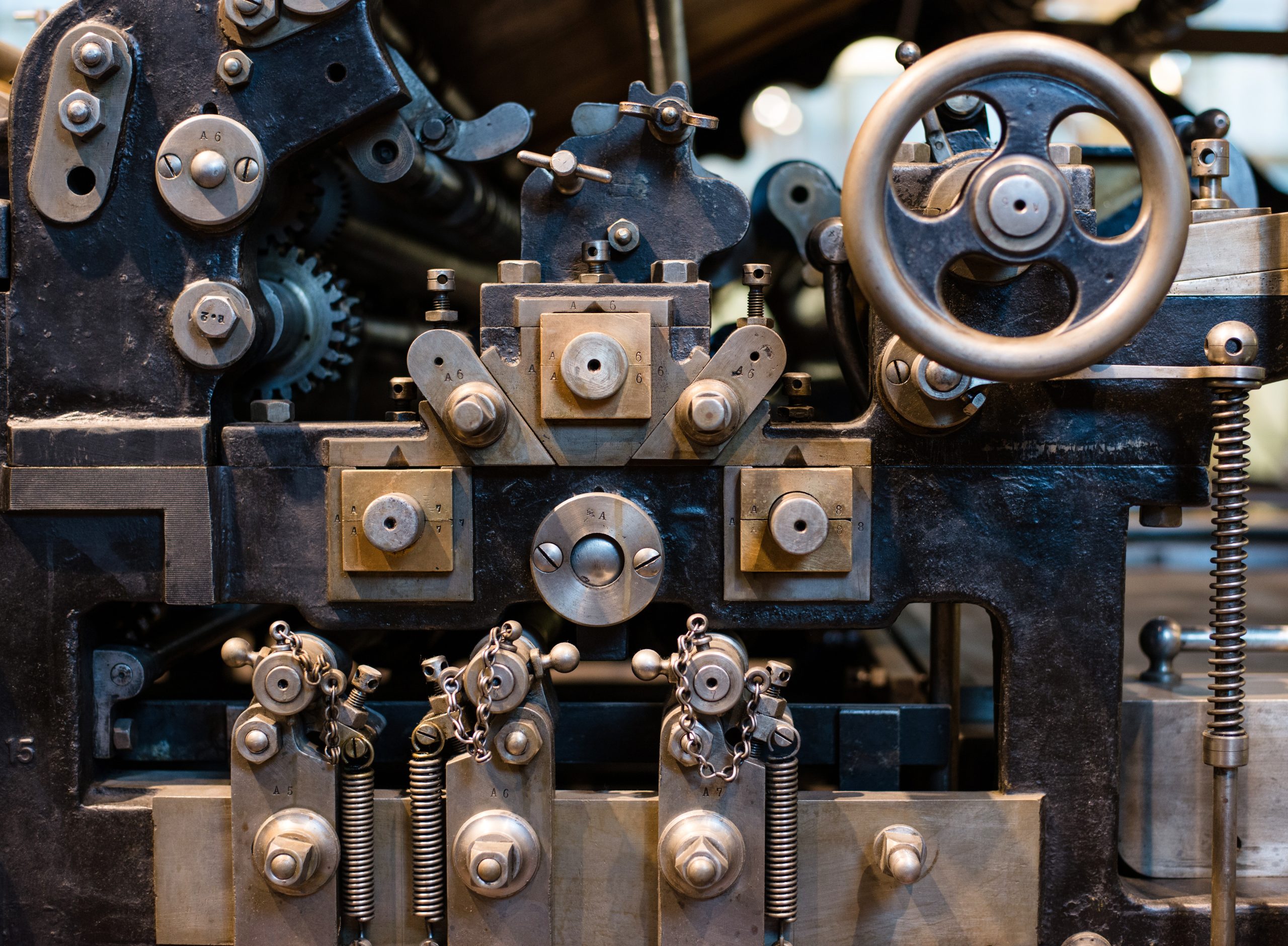

(Bild: ©Lukas Uher/stock.adobe.com)

Retrofit liegt im Trend. Das Um- und Nachrüsten vorhandener Produktionsanlagen scheint vielen Mittelständlern gegenüber der kompletten Neuanschaffung einer Maschine oder Anlage oft der weniger riskante Weg. Ein Retrofit kann nicht nur die Lebensdauer der Anlage verlängern, sondern ist oft auch kostengünstiger als ein Neukauf. So lassen sich beispielsweise Produktivität und Energieeffizienz in bestimmtem Rahmen steigern. Ein weiterer Vorteil ist der reduzierte Schulungsbedarf, denn die Mitarbeiter*innen sind bereits mit der Technik vertraut und müssen lediglich in die neuen Komponenten eingewiesen werden. Zudem bleibt das Erfahrungswissen im Unternehmen bestehen, denn jede Maschine ‘tickt’ etwas anders. Zwar schätzt der deutsche Sachverständigenrat das Wachstum des Bruttoinlandsprodukts für das Jahr 2023 mit 3,6 Prozent angesichts der derzeitigen Weltlage recht positiv ein, doch gleichzeitig weist er auf Unwägbarkeiten vor allem in der Energieversorgung hin. Auch vor dem Hintergrund einer zögerlichen Kreditvergabe an Mittelständler erscheint Retrofit auf absehbare Zeit eine vernünftige Strategie zu sein.

Zukunftsfähig durch Nachrüsten

Gleichzeitig bietet Retrofit für viele Unternehmen eine Chance, die Produktionsanlagen besser in den Griff zu bekommen, sich nachhaltiger aufzustellen und sogar mögliche neue Geschäftsmodelle zu erkunden. Durch die Nachrüstung von alten Anlagen mit neuen Sensoren – auch ohne groß in Elektronik und Mechanik einzugreifen – können mehr Daten ermittelt werden. Diese dienen vielfältigen Zwecken, je nach Nutzung und Auswertung. Die grundlegende Idee hinter einem digitalen Retrofit ist es, mehr Transparenz in die Produktion zu bringen.

Kein Quantensprung

Einen Quantensprung in der Produktivität können Unternehmen ohne größere technische Änderungen jedoch nicht erwarten – dennoch können dank eines digitalen Retrofits neue Strategien entwickelt und effizientere Prozessabläufe in der Herstellung etabliert werden. Der Einstieg kann dabei stufenweise erfolgen. In einer ersten Phase lassen sich leicht kurzfristige Ziele realisieren. Dazu gehören etwa:

? Betriebszustände von Maschinen mithilfe der Sensoren ermitteln

? Kapazitätsauslastung bestimmen

? Stückzähler einbauen, um die Fertigungszeit von Aufträgen besser einzuschätzen

? Visualisierungen auf Basis realer Daten

Das mittel- bis langfristige Ziel eines digitalen Retrofit sind Qualitätsverbesserungen in der Produktion und für das ganze Unternehmen. Erstrebenswerte Entwicklungsstufen sind z.B.:

Predictive Maintenance: Dank der ausgelesenen Maschinendaten und künstlicher Intelligenz (KI) lassen sich frühzeitig Probleme in der Maschine oder Anlage erkennen und so Produktionsausfälle vermeiden.

Ermittlung des Carbon Footprint: Wenn Maschinen mehr Daten liefern, lässt sich in Verbindung mit Software und einem integrierten ERP-System der Carbon Footprint von Produkten oder einer ganzen Fabrik ermitteln. Die sogenannte Corporate Sustainability Reporting Directive (CSRD) der Europäischen Kommission wird voraussichtlich ab 2026 auch für den Mittelstand relevant.

Optimierung der Lieferkette: Der Austausch mit Unternehmen innerhalb der Lieferkette (nach unten und nach oben) geschieht künftig über Clouds. Auch hier kann sich der Einstieg mit den Sensordaten in Cloud-fähige Anwendungen lohnen, um die Produktion insgesamt flüssiger zu gestalten.

Das könnte Sie auch interessieren

3 Prozent der großen Industrieunternehmen setzen GenAI bereits großflächig ein, und rund ein Viertel hat erste Pilotprojekte gestartet. Laut einer Untersuchung der Unternehmensberatung McKinsey kann die Mehrheit der Unternehmen den Mehrwert der Technologie für den Unternehmenserfolg bislang aber noch nicht beziffern.‣ weiterlesen

Die Industrie arbeitet daran, die Barrieren zwischen IT und OT abzubauen. So können Unternehmen ihre Produktion effizienter und innovativer gestalten und im immer härter werdenden globalen Wettbewerb bestehen. Francis Chow von Red Hat erklärt, welche Rolle Open-Source-Technologien dabei spielen.‣ weiterlesen

Für dauerhafte Wettbewerbsfähigkeit müssen deutsche Hersteller angesichts weiterhin drohender Rezession und hoher Energiekosten die nächste Stufe der Digitalisierung erreichen. Die Mehrheit der Unternehmen bereitet sich in diesem Zug auf Smart Manufacturing vor, wie eine von Statista durchgeführte und Avanade beauftragte Studie zeigt.‣ weiterlesen

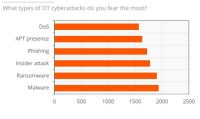

Ein Bericht von ABI Research und Palo Alto Networks über den Stand der OT-Sicherheit zeigt, dass im vergangenen Jahr eines von vier Industrieunternehmen seinen Betrieb aufgrund eines Cyberangriffs vorübergehend stilllegen musste. Die Komplexität beim Einsatz von OT-Sicherheitslösungen stellt für die Befragten das größte Hindernis dar.‣ weiterlesen

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen

Mit der Do-it-yourself-Automatisierung sollen Unternehmen ihre Automatisierungskonzepte selbst gestalten können. Die Komponenten dafür werden über eine Plattform bereitgestellt. Etienne Lacroix, CEO der DIY-Plattform Vention erklärt das Konzept.‣ weiterlesen

Rund 2.700 Aussteller aus mehr als 50 Ländern werden vom 10. bis 14. Juni zur Achema in Frankfurt erwartet. Mit mehr als 1.000 Rednern setzt das begleitende Kongress- und Bühnenprogramm darüber hinaus Impulse für eine erfolgreiche Transformation der Prozessindustrie. An allen fünf Messetagen sollen zudem Angebote für den Nachwuchs zur Zukunftssicherung der Branche beitragen.‣ weiterlesen