Anlagen- und

Energiemanagement

als Treiber

Kommunikation, Mobilität, Wohnen, Produktion und Arbeitswelt – die zunehmende Vernetzung verändert viele Bereiche tiefgreifend. Die Phantasie reicht kaum aus, um sich auszumalen, was durch das Verschmelzen von physischen und virtuellen Objekten tatsächlich möglich wird. Doch eines ist sicher: Die Chancen, die das Internet of Things mit sich bringt, sind enorm. Roland Berger prognostizierte dem Konzept Industrie 4.0 2014 ein jährliches volkswirtschaftliches Potenzial von 20 Milliarden Euro – ohne Umwälzungseffekte. Und diese Schätzung ist im Vergleich zu anderen noch konservativ. Dennoch investieren deutsche Unternehmen derzeit nur 14 Prozent des jährlichen Forschungsetats in Themen, die für Industrie 4.0 relevant sind.

Die Entwicklung kommt hierzulande noch immer nicht richtig ins Rollen. Laut IHK-Umfrage fühlen sich fast zwei Drittel der Unternehmen gebremst von den Anforderungen, die das Thema IT-Sicherheit mit sich bringt. Abschreckend wirken für 50 Prozent rechtliche Unsicherheiten und hohe Investitionskosten (39 Prozent). Ein weiterer möglicher Aspekt für die Verzögerung ist die Unternehmenslandschaft in Deutschland, die stark geprägt ist von kleinen und mittelständischen Akteuren. Die Zukunft der Wettbewerbsfähigkeit in Deutschland hängt demnach entscheidend von der Umsetzung der Industrie 4.0 in KMU ab. Was die Dynamik angeht, hinkt Deutschland den USA klar hinterher. Dort geht man das Thema pragmatischer an. Mit Industrie 4.0 verwenden wir hierzulande nicht nur einen anderen Begriff, sondern das industrielle Internet der Dinge wird auch anders interpretiert: Das deutsche Konzept ist ergänzt um eine politische Komponente, die auch digitale Normen und Standards sowie Rechts- und Datensicherheit umfasst.

Engagement für offene Standards

Vereinigungen wie die ODVA (Open Devicenet Vendors Association) oder Verbände wie der ZVEI, in denen sich auch Schneider Electric engagiert, treiben offene Kommunikation und Standards voran und sehen sich dem Thema Interoperabilität sehr verbunden. Darüber hinaus setzt sich Schneider Electric generell für die Abschaffung geschlossener Protokolle und für den Einsatz von Ethernet im industriellen Bereich ein. Architekturen wie Schneider Electric Machinestruxure, Plantstruxure oder Ecostruxure sind dafür ein Beleg. Sie verbinden Bereiche wie Energieverteilung mit Automatisierungstechnologien. “Unsere Historie in puncto offene Architekturen unterscheidet uns von Marktbegleitern”, so Jürgen Siefert, Vice President Industry OEM bei Schneider Electric. “Das Angebot für die intelligente Fabrik ist bei uns organisch gewachsen. Bestes Beispiel sind die Transparent-Ready- und Tranparent-Factory-Angebote aus den 90er und 2000er Jahren: Hier wurden erstmals Ethernetmodule in den SPS verwendet, über die Anlageninformationen unter Nutzung offener Internetprotokolle ausgetausch wurden, bis hin zur direkten Ablage von Daten in relationalen Datenbanken.”

Anlagen- und Energiemanagement als Grundlage

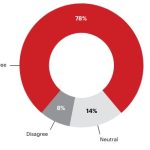

Unternehmen bei der Umsetzung von Industrie 4.0-Projekten zu unterstützen und das Internet der Dinge weiter voranzutreiben, ist ein zentrales Bestreben von Schneider Electric. Aus diesem Grund hat das Unternehmen im November 2015 eine Umfrage unter mehr als 2.500 Entscheidungsträgern aus zwölf Ländern durchgeführt. Die Studie kommt ebenso wie die IHK zu dem Schluss, dass es Firmen noch schwerfällt, einen Einstieg in das Thema Industrie 4.0 zu finden und die tatsächliche Wertschöpfung nachzuweisen. Außerdem könne es sich laut der Umfrage kaum ein Unternehmen leisten, die bestehende OT- (Operational Technology) und IT-Infrastruktur abzuschaffen und zu ersetzen. Unternehmen planen auch kein großes zusätzliches Budget ein. Stattdessen starten sie Industrie 4.0-Initiativen, um einen größeren Nutzen aus ihren bestehenden Investitionen und Prozessen zu ziehen. Das industrielle Internet der Dinge wird demnach eher bestehende Investitionen ergänzen und Geschäftsprozesse und -ergebnisse erst im Laufe der Zeit verändern. Das bestätigt auch eine Umfrage von McKinsey: Unternehmen erwarten, dass in den kommenden zehn Jahren rund 40 bis 50 Prozent des Maschinenparks ausgetauscht werden – im Vergleich zu 90 Prozent bei der industriellen Automatisierung, der so genannten dritten industriellen Revolution. Dazu sagt Siefert: “Eine Einführung gelingt am besten in kleinem Rahmen. Unternehmen können die Vorteile zunächst anhand von Pilotprojekten mit schnellem ROI nachweisen und erst im nächsten Schritt den Anwendungsbereich ausweiten. Ein Industrie 4.0-Projekt sollte sich auch dadurch bewähren, dass es die Energieeffizienz maximiert und die Leistung und Verlässlichkeit von Anlagen optimiert. In den letzten Jahren hat sich zudem das Aufwands- und Ertragsverhältnis bei der Konnektivität verändert. Inzwischen können Anlagen mithilfe von Chipsystemen (System-on-Chip, SoC) in ein Netzwerk eingebunden werden. Sensoren sind erschwinglich geworden. Schon bald werden Betriebe sämtliche ihrer Anlagen genau überwachen können und nicht nur einen Bruchteil davon, wie es bisher der Fall war.” Die Anwender sind laut Schneider-Studie der Meinung, dass sich Anlagen- und Energiemanagement gut als Testgrundlage für die Industrie 4.0 eignet. Dabei zeigen sich schnell und relativ günstig verwertbare Ergebnisse. Dieses Bild zeichnet auch eine Studie des BITKOM aus dem Jahr 2016 (Industrie 4.0 – Status und Perspektiven): Die meisten Industrie 4.0-Projekte (40 Prozent) werden innerhalb der Kategorie Assistenzsysteme realisiert. Dabei stehen Automatisierungslösungen im Vordergrund, ebenso wie Lösungen zur Steigerung der Energieeffizienz. Mit deutlichem Abstand folgen ‘Value-based Services’für Produkte und Werke, wozu auch Predictive/ Preventive Maintenance zählt, sowie Anwendungen aus den Bereichen ‘Wandlungsfähige Fabrik’ und ‘Adaptive Logistik’. “Unternehmen erhalten durch Industrie 4.0 Zugang zu einem umfangreichen neuen Daten-Pool, der im Laufe der Zeit immer bessere Einblicke in den Betrieb ermöglicht und so zur Optimierung beiträgt. Zweifellos muss das Internet of Things nach und nach ganze Unternehmen vernetzen, damit fundierte Entscheidungen nicht in isolierten Funktionsbereichen getroffen werden. Unternehmen sollten Industrie 4.0 nutzen, um Anlagen, operative Abläufe, Prozesse, Menschen, Energie, Mobilität und Situationsbewusstsein in ein System beziehungsweise ein ‘System of Systems’ (SoS) einzubinden. Sie sollten sich außerdem darüber im Klaren sein, dass alle Elemente sich gegenseitig beeinflussen. Unternehmen müssen heute Entscheidungen treffen, damit sie in Zukunft die Vorteile des IoT nutzen können, zu denen auch eine Vielzahl neuer Anwendungen und Services gehört. Wer dieses Potenzial für sich nutzen möchte, braucht ein Gesamtkonzept aus Technologien, Partnerschaften, den richtigen Mitarbeitern und nicht zuletzt Innovationsgeist”, erklärt Siefert abschließend. n @Kasten Grundschrift:Quellen: @Kasten Grundschrift:Schneider Electric, 2015: ‘IoT 2020 Business Report’ McKinsey: ‘Industry 4.0 – How to navigate digitization of the manufacturing sector’ Bitkom, 2016:

Das könnte Sie auch interessieren

Die Industrie arbeitet daran, die Barrieren zwischen IT und OT abzubauen. So können Unternehmen ihre Produktion effizienter und innovativer gestalten und im immer härter werdenden globalen Wettbewerb bestehen. Francis Chow von Red Hat erklärt, welche Rolle Open-Source-Technologien dabei spielen.‣ weiterlesen

3 Prozent der großen Industrieunternehmen setzen GenAI bereits großflächig ein, und rund ein Viertel hat erste Pilotprojekte gestartet. Laut einer Untersuchung der Unternehmensberatung McKinsey kann die Mehrheit der Unternehmen den Mehrwert der Technologie für den Unternehmenserfolg bislang aber noch nicht beziffern.‣ weiterlesen

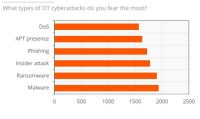

Ein Bericht von ABI Research und Palo Alto Networks über den Stand der OT-Sicherheit zeigt, dass im vergangenen Jahr eines von vier Industrieunternehmen seinen Betrieb aufgrund eines Cyberangriffs vorübergehend stilllegen musste. Die Komplexität beim Einsatz von OT-Sicherheitslösungen stellt für die Befragten das größte Hindernis dar.‣ weiterlesen

Für dauerhafte Wettbewerbsfähigkeit müssen deutsche Hersteller angesichts weiterhin drohender Rezession und hoher Energiekosten die nächste Stufe der Digitalisierung erreichen. Die Mehrheit der Unternehmen bereitet sich in diesem Zug auf Smart Manufacturing vor, wie eine von Statista durchgeführte und Avanade beauftragte Studie zeigt.‣ weiterlesen

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Mit der Do-it-yourself-Automatisierung sollen Unternehmen ihre Automatisierungskonzepte selbst gestalten können. Die Komponenten dafür werden über eine Plattform bereitgestellt. Etienne Lacroix, CEO der DIY-Plattform Vention erklärt das Konzept.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Rund 2.700 Aussteller aus mehr als 50 Ländern werden vom 10. bis 14. Juni zur Achema in Frankfurt erwartet. Mit mehr als 1.000 Rednern setzt das begleitende Kongress- und Bühnenprogramm darüber hinaus Impulse für eine erfolgreiche Transformation der Prozessindustrie. An allen fünf Messetagen sollen zudem Angebote für den Nachwuchs zur Zukunftssicherung der Branche beitragen.‣ weiterlesen