Der Weg zur Industrie 5.0

Was kommt eigentlich nach der vernetzten Produktion?

Seit mehr als zehn Jahren ist Industrie 4.0 nun das Schlagwort für die vernetzte Produktion. Doch was kommt danach? In einer fünften industriellen Revolution könnte die Hardware-Seite in den Hintergrund rücken und digitale Produkte dafür wichtiger werden. Auch digitale Ökosysteme gewinnen dabei an Bedeutung.

(Bild: ©ipopba/stock.adobe.com)

Vernetzte Produktionslandschaften bergen Chancen für viele Unternehmen. Firmen setzen auf digital vernetzte Produktions- und Wertschöpfungsprozesse, horizontale sowie vertikale Integration, Digital Twins und Predictive Maintenance. Doch was kommt eigentlich danach? Was bringt die Zukunft in der Industrie? Wissenschaftler sagen einen Paradigmenwechsel von einer smarten Produktion hin zu einem innovativen Konsumverständnis voraus. Doch was verbirgt sich genau dahinter?

Was ist die Industrie 5.0?

Forschende der Queensland University of Technology in Brisbane definieren den Begriff Industrie 5.0 als ein grundlegendes Umdenken: Es gehe künftig nicht mehr um smarte Produktionsprozesse, sondern vielmehr um smarten Konsum. Das Fundament dazu sind hochgradig individualisierte Produkte und Services. IoT-, Cloud- und App-Technologien machen das schon heute möglich und die Möglichkeiten sind noch längst nicht vollständig ausgeschöpft. Bereits im Umfeld von Industrie 4.0 entstehen Produkte, die sich vor und während der Produktion den Bedürfnissen und Wünschen der Kund:innen anpassen lassen. Ein Beispiel ist die Konfiguration eines Neuwagens: Dabei gibt es laut Internetportal meinauto.de für 22 BMW-Modelle etwa 1.295 Varianten und weitere individuell anpassbare Ausstattungsmerkmale – u.a. 30 verschiedene Lenkräder. So kann nahezu jeder noch so spezielle Kundenwunsch erfüllt werden. Doch egal wie hoch der Individualisierungsgrad bisher war, spätestens mit dem Verlassen der Produktionsstraße hat der Hersteller keine Möglichkeit mehr, das Produkt noch einmal anzupassen oder gar neue Funktionalitäten zu implementieren. Mögliche Mehrwerte bleiben den nächsten Produktionslinien vorbehalten.

Kundenzufriedenheit steigern

Rechenleistung, Software und Konnektivität ebnen smarten Produkten einen soliden Weg, um ihre Entwicklung weiter voranzutreiben. Was das in der Praxis bedeutet, präsentiert beispielsweise Tesla: Neuwagen können durch Over-the-Air-Updates über Nacht neue Fähigkeiten erlangen – nachdem sie gekauft wurden. Das Unternehmen versorgt die digitalen Komponenten seiner Fahrzeugflotte ständig mit neuen Funktionen und verbessert so beispielsweise den Autopiloten stetig. Das Ergebnis ist eine konstant steigende Zufriedenheit und ständig neue Customer Experience auch für Bestandskunden. Dies ist der erste Schritt hin zur Industrie 5.0.

Da die massive Vernetzung Hersteller dazu befähigt, auch nach dem Kauf und im gesamten Produktlebenszyklus auf die Kundenbedürfnisse einzugehen, wirkt Industrie 5.0 fast wie eine Gegenbewegung zur aktuellen Industrie 4.0 – denn die Individualisierung während der Produktionsphase verliert damit an Relevanz. Digitaler Konsum führt in der Zukunft dazu, dass Hersteller überhaupt keine physischen Dinge mehr produzieren und vertreiben müssten, um neue Mehrwerte für den Markt zu generieren. Die Individualisierung und der smarte Konsum gelingen künftig ausschließlich über Software-Komponenten. Hardware-seitig wird dann eine Handvoll Varianten ausreichen und die Produktion kann wieder stärker auf Standardisierung setzen.

Das könnte Sie auch interessieren

Werkzeugbahnen für Zerspanprozesse in CAM-Systemen zu planen erfordert Expertenwissen. Viele Parameter müssen bestimmt und geprüft werden, um die Bahnplanung Schritt für Schritt zu optimieren. Im Projekt CAMStylus arbeiten die Beteiligten daran, diese Aufgabe zu vereinfachen - per KI-gestützter Virtual-Reality-Umgebung.‣ weiterlesen

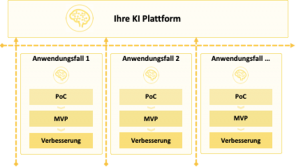

AappliedAI hat vier KI Use Cases identifiziert, die es dem produzierenden Gewerbe ermöglichen, ihre Effizienz und Produktivität zu steigern. Mit der Anwendung bewährter Technologien können sich die Investitionen bereits nach einem Jahr amortisieren.‣ weiterlesen

Hinter jedem erfolgreichen Start-up steht eine gute Idee. Bei RockFarm sind es gleich mehrere: Das Berliner Unternehmen baut nachhaltige Natursteinmauern aus CO2 bindendem Lavagestein. Oder besser gesagt, es lässt sie bauen - von einem Yaskawa-Cobot HC10DTP.‣ weiterlesen

In einer Studie von Techconsult in Zusammenarbeit mit Grandcentrix wurden 200 Unternehmen ab 250 Beschäftigten aller Branchen zum Thema ESG in ihren Unternehmen befragt. Die Studie hebt die zentrale Rolle der jüngsten CSR-Direktive der EU bei der Förderung von Transparenz und Nachhaltigkeit in Unternehmen hervor. Dabei beleuchtet sie die Fortschritte und Herausforderungen bei der Umsetzung von Umwelt-, Sozial- und Unternehmensführungskriterien (ESG) im Zusammenhang mit der Nutzung von IoT-Technologien.‣ weiterlesen

Mit über 2,2Mio.t verarbeitetem Schrott pro Jahr ist die Swiss Steel Group einer der größten Recyclingbetriebe Europas. Für seinen 'Green Steel', also Stahl aus recyceltem Material, arbeitet das Unternehmen an einem digitalen Zwilling des ankommenden Schrotts.‣ weiterlesen

Laut einer aktuellen Studie von Hitachi Vantara betrachten fast alle der dafür befragten Unternehmen GenAI als eine der Top-5-Prioritäten. Aber nur 44 Prozent haben umfassende Governance-Richtlinien eingeführt.‣ weiterlesen

61 Prozent der Unternehmen in Deutschland wollen laut einer Bitkom-Befragung per Cloud interne Prozesse digitalisieren, vor einem Jahr waren es nur 45 Prozent. Mittelfristig wollen die Unternehmen mehr als 50 Prozent ihrer Anwendungen in die Cloud verlagern.‣ weiterlesen

Mit generativer KI erlebt 'Right Brain AI', also eine KI, die kreative Fähigkeiten der rechten menschlichen Gehirnhälfte nachahmt, derzeit einen rasanten Aufstieg. Dieser öffnet aber auch die Tür für einen breiteren Einsatz von eher analytischer 'Left Brain AI'. Das zeigt eine aktuelle Studie von Pegasystems.‣ weiterlesen

Um klima- und ressourcengerechtes Bauen voranzubringen, arbeiten Forschende der Bergischen Universität Wuppertal in ihrem Projekt TimberConnect an der Optimierung von digitalen Prozessen entlang der Lieferkette von Holzbauteilen. Ihr Ziel ist unter anderem, digitale Produktpässe zu erzeugen.‣ weiterlesen

Rund zwei Drittel der Erwerbstätigen in Deutschland verwenden ChatGPT und Co. zumindest testweise, 37 Prozent arbeiten regelmäßig mit KI-Anwendungen. Doch auch Cyberkriminelle machen sich vermehrt die Stärken künstlicher Intelligenz zunutze - mit weitreichenden Folgen.‣ weiterlesen

Erstmals seit der Energiekrise verzeichnet der Energieeffizienz-Index der deutschen Industrie mit allen drei Teilindizes (die Bedeutung, Produktivität und Investitionen betreffend) einen leichten Rückgang. Mögliche Gründe erkennt EEP-Institutsleiter Professor Alexander Sauer in der Unsicherheit und der drohenden Rezession, der dadurch getriebenen Prioritätenverschiebung und der Reduktion von Produktionskapazität.‣ weiterlesen

Exklusiv für Abonnenten

Exklusiv für Abonnenten