Predictive Maintenance

Vorausschauende Wartung ist in der Industrie etabliert

Maschinen in der Produktion werden zunehmend schlauer. Eine von Reichelt Elektronik in Auftrag gegebene Umfrage zeigt, dass sich Predictive Maintenance in der deutschen Industrie etabliert.

(Bild: reichelt elektronik GmbH & Co. KG)

Die Ausstattung oder Nachrüstung mit Sensoren gibt Unternehmen eine Vielzahl an Messgrößen an die Hand, die bei sinnvoller Auswertung einen großen Nutzen bringen können. Einer dieser Verwendungszwecke ist die vorausschauende Wartung. Eine Umfrage von Reichelt zeigt, dass diese Technologie in deutschen Unternehmen bereits weit verbreitet ist und auch in Zukunft noch stärker genutzt werden wird.

Bei der Mehrheit im Einsatz

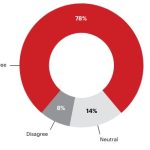

Predictive Maintenance wird bereits von der großen Mehrheit der Befragten eingesetzt: 78 Prozent der befragten Entscheider bestätigen, bereits Predictive Maintenance-Technologien zu verwenden. Im Durchschnitt kommt das Verfahren bei knapp 60 Prozent der Produktionsanlagen zum Einsatz. Mehr als ein Drittel (38 Prozent) gibt an, dass sie die Wartung für den Großteil der Maschinen (60-99 Prozent) vorausschauend plant. Als die größten Vorteile der Technologie nannten die meisten Unternehmen, dass sie die Qualität der Produktion erhöhen (42 Prozent) sowie einen Stillstand von Maschinen vermeiden (42 Prozent) können. Die genannten Verbesserungen überzeugen dabei zu weiteren Investitionen. 88 Prozent der Befragten, die bereits Predictive Maintenance nutzten, wollen die Technologie in der Produktion ausweiten. Unter den Unternehmen, die noch nicht vorausschauend warten, haben 53 Prozent die Einführung geplant. 35 Prozent möchten diese Vorhaben allerdings nicht 2021 umsetzen.

Zwei Drittel haben nachgerüstet

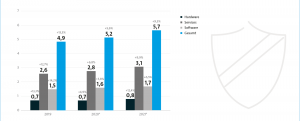

Gut ein Drittel der Unternehmen (34 Prozent) besitzt bereits Produktionsanlagen, die von Beginn an mit Predictive-Maintenance-Funktionen ausgestattet waren. Die anderen zwei Drittel (64 Prozent) mussten einige oder alle Maschinen erst mit Sensoren ausstatten. Bereits in 10 Jahren – so die Meinung der Befragten – wird Predictive Maintenance die Norm für alle Produktionsmaschinen sein.

Zur Auswertung werden vor allem diese Sensordaten herangezogen:

- Temperatur (57 Prozent)

- Betriebsdauer (52 Prozent)

- Drehzahlen (50 Prozent)

- Druck (45 Prozent)

- Vibrationen (36 Prozent)

„Aus diesen Messwerten lässt sich mit Hilfe von Algorithmen dann der Verschleiß und der voraussichtliche Ausfall einer Maschine errechnen. Auf dieser Grundlage können Betriebe die Wartung exakt so timen, dass Komponenten nicht bereits Wochen oder Monate zu früh ausgetauscht werden,“ erklärt Tobias Thelemann, Produktmanager bei Reichelt Elektronik. „Dieser Vorgang ist häufig Usus bei Wartungen, die routiniert in einem bestimmten Turnus (z.B. jährlich) durchgeführt werden. So wird nicht nur eine reibungslose Produktion gewährleistet, die Unternehmen sparen auch Kosten für Ersatzteile ein.“

Die meistgenannten Gründe für die Investition in Predictive Maintenance bei Neueinsteigern sind:

- Vermeidung von Produktionsausfällen (45 Prozent)

- Bessere Übersicht über und Planbarkeit von Wartungsarbeiten (39 Prozent)

- Steigerung der Effizienz in der Produktion (39 Prozent)

Das könnte Sie auch interessieren

3 Prozent der großen Industrieunternehmen setzen GenAI bereits großflächig ein, und rund ein Viertel hat erste Pilotprojekte gestartet. Laut einer Untersuchung der Unternehmensberatung McKinsey kann die Mehrheit der Unternehmen den Mehrwert der Technologie für den Unternehmenserfolg bislang aber noch nicht beziffern.‣ weiterlesen

Die Industrie arbeitet daran, die Barrieren zwischen IT und OT abzubauen. So können Unternehmen ihre Produktion effizienter und innovativer gestalten und im immer härter werdenden globalen Wettbewerb bestehen. Francis Chow von Red Hat erklärt, welche Rolle Open-Source-Technologien dabei spielen.‣ weiterlesen

Für dauerhafte Wettbewerbsfähigkeit müssen deutsche Hersteller angesichts weiterhin drohender Rezession und hoher Energiekosten die nächste Stufe der Digitalisierung erreichen. Die Mehrheit der Unternehmen bereitet sich in diesem Zug auf Smart Manufacturing vor, wie eine von Statista durchgeführte und Avanade beauftragte Studie zeigt.‣ weiterlesen

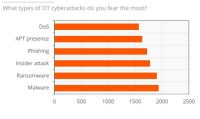

Ein Bericht von ABI Research und Palo Alto Networks über den Stand der OT-Sicherheit zeigt, dass im vergangenen Jahr eines von vier Industrieunternehmen seinen Betrieb aufgrund eines Cyberangriffs vorübergehend stilllegen musste. Die Komplexität beim Einsatz von OT-Sicherheitslösungen stellt für die Befragten das größte Hindernis dar.‣ weiterlesen

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen

Mit der Do-it-yourself-Automatisierung sollen Unternehmen ihre Automatisierungskonzepte selbst gestalten können. Die Komponenten dafür werden über eine Plattform bereitgestellt. Etienne Lacroix, CEO der DIY-Plattform Vention erklärt das Konzept.‣ weiterlesen

Rund 2.700 Aussteller aus mehr als 50 Ländern werden vom 10. bis 14. Juni zur Achema in Frankfurt erwartet. Mit mehr als 1.000 Rednern setzt das begleitende Kongress- und Bühnenprogramm darüber hinaus Impulse für eine erfolgreiche Transformation der Prozessindustrie. An allen fünf Messetagen sollen zudem Angebote für den Nachwuchs zur Zukunftssicherung der Branche beitragen.‣ weiterlesen