Prof. Dr. Detlef Zühlke, Vorstandsvorsitzender der SmartFactory-KL

“Die Frage ist, wie offen Anbieter ihre Cloudsoftware gestalten”

Der Demonstrator der SmartFactory-KL zählt zu den Leuchtturm-Projekten für das Thema Industrie 4.0. Das Konsortium hinter dem Vorhaben steht wie kein zweites für die Zusammenarbeit mitunter von Wettbewerbern, um den Weg zu interoperablen und flexiblen Anlagen zu ebnen. Der Vorsitzende der SmartFactory-KL, Prof. Dr. Detlef Zühlke, berichtet im Interview über den aktuellen Stand des Demonstrators und den kommenden Messeauftritt in Hannover.

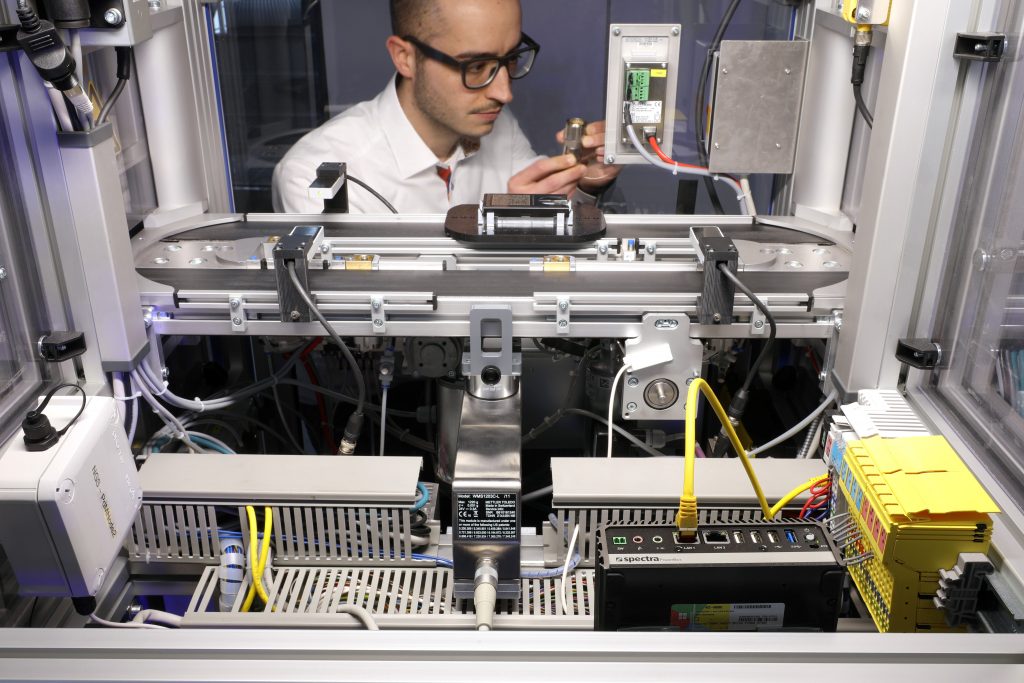

Das Partnerkonsortium der SmartFactoryKL-Industrie 4.0-Produktionsanlage stellt verschiedene Lösungen in Halle 8, Stand D18 aus. Gemeinsam mit 19 Partnerfirmen wird die weltweit erste und gröÃte herstellerunabhängige Industrie 4.0-Anlage in der 5. Generation gezeigt. (Bild: DFKI GmbH)

Was ist neu am Demonstrator, den das SmartFactory-KL-Konsortium auf der kommenden Hannover Messe ausstellt?

Detlef Zühlke: Inzwischen stellen wir unseren Demonstrator in der fünften Generation aus. Wie gewohnt haben wir gemeinsam mit unserem Konsortium aus 19 Partnern eine Vielzahl an Themen technisch umgesetzt, die wir in praktischen Use Cases vorstellen. Hauptthema ist für 2018 die vertikale Integration von Brownfield-Anlagen, also Antworten auf die zentrale Frage “Wie kann eine existierende Produktionsanlage digitalisiert werden?”, die sich Hersteller beim Nachrüsten ihrer Anlagen stellen. Das Partnerkonsortium der SmartFactory-KL-Industrie-4.0-Produktionsanlage stellt verschiedene Lösungen auf dem Gemeinschaftsstand von SmartFactory-KL und dem Deutschen Forschungszentrum für Künstliche Intelligenz (DFKI) auf der Hannover Messe aus. Verschiedene Edge Devices der Partner kommen dabei zum Einsatz: Technisch unterschiedlich aufgebaut, ist ihre Aufgabe jedoch dieselbe: Sie sammeln Zustandsdaten der Produktionsmaschinen, die sie mittels standardisiertem Kommunikationsprotokoll OPC UA über die bestehende Integrationsschicht an eine Cloudplattform verarbeitet weiterleiten. OT und IT werden somit verbunden. Durch die smarte Datenauswertung können im Sinne des Condition Monitoring, also der Zustandsüberwachung, Rückschlüsse auf den Zustand der Anlage gezogen und beispielsweise Wartungsarbeiten bedarfsgerecht eingeleitet werden. Weiter werden wir an unserer Anlage 5G-Technologie im Industrieeinsatz zeigen und ein erweitertes modulares Safety-Konzept, das unser Transport-System einbezieht. Wir stellen vor, wie wir Clouds verschiedener Hersteller in einem Gesamtkonzept eingebunden haben, unsere erweiterte Infrastruktur sowie Aufgaben, die wir mit Augmented Reality-Datenbrillen lösen.

Smarte Datenbrillen unterstützen den Mitarbeiter: mit Hilfe der erweiterten Realität (Augmented Reality) erhält er Maschinendaten oder Arbeitsanweisungen. (Bild: DFKI GmbH)

Der Demonstrator adressierte in der Vergangenheit oft visionäre Ansätze für Fertigungstechnik. Wieso ist mit den Brownfield-Szenarien ein äußerst praxisnaher Aspekt in den Fokus gerückt?

Zühlke: Hier muss man die Entwicklung der SmartFactory-KL als Verein betrachten. 2014 haben wir unsere Industrie 4.0-Anlage erstmals auf der Hannover Messe ausgestellt. Damals erst rückte das Thema Industrie 4.0 zunehmend in den Fokus der Industrie, konkrete Umsetzungen gab es noch keine. Wir waren mit unserem herstellerübergreifenden Ansatz ein Pionier und konnten mit unseren Partnern, hauptsächlich Herstellern von Industrie 4.0-Hardware- und Softwarelösungen, ein zukünftiges Szenario der Fabrik der Zukunft entwickeln und ausstellen. Inzwischen ist das Thema Industrie 4.0 auch bei den Anwenderfirmen angekommen, was erstmals 2017 auf der Hannover Messe deutlich zu spüren war. Die Industrie möchte ihre bestehenden Produktionsanlagen digitalisieren und greift auf die erarbeiteten Kenntnisse aus angewandter Forschung und Arbeit von Testbeds und Demoanlagen zurück. Wir haben gemeinsam mit unseren Partnern beschlossen, Lösungen für die konkreten Fragestellungen der Industrie anzubieten und somit unseren Beitrag zur Weitergabe von Wissen zu leisten.

Das Edge Device (unten rechts) liest die verschiedenen Zustandsdaten, die der Sensor (Mitte) erfasst, aus der Waage aus, und fasst sie zu einer Zustandsmeldung via OPC UA an die Cloud zusammen. (Bild: DFKI GmbH)

Das könnte Sie auch interessieren

Fehler in Maschinen und Anlagen früh per VIBN zu finden, spart Kosten und beschleunigt die Auftragsabwicklung. Doch der Aufwand für die Modellerstellung darf den Nutzen nicht übersteigen. ‣ weiterlesen

Wer die Effizienz erhöhen will, braucht erst einmal Transparenz – das gilt auch für den Ressourcenverbrauch. In dieser Veranstaltung informieren Experten über bewährte Lösungen, um die Nachhaltigkeit der Produktion und ihrer Produkte erst zu bemessen und dann zu reduzieren. ‣ weiterlesen

Bei vielen Produzenten ist der OEE einer der wichtigsten Effizienzindikatoren. Der Erfolg des IIoT erklärt sich auch durch die vielen Stellschrauben, mit denen sich die Anlageneffizienz erhöhen lässt. ‣ weiterlesen

Die Industrie arbeitet daran, die Barrieren zwischen IT und OT abzubauen. So können Unternehmen ihre Produktion effizienter und innovativer gestalten und im immer härter werdenden globalen Wettbewerb bestehen. Francis Chow von Red Hat erklärt, welche Rolle Open-Source-Technologien dabei spielen.‣ weiterlesen

3 Prozent der großen Industrieunternehmen setzen GenAI bereits großflächig ein, und rund ein Viertel hat erste Pilotprojekte gestartet. Laut einer Untersuchung der Unternehmensberatung McKinsey kann die Mehrheit der Unternehmen den Mehrwert der Technologie für den Unternehmenserfolg bislang aber noch nicht beziffern.‣ weiterlesen

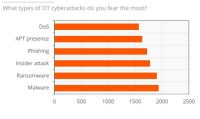

Ein Bericht von ABI Research und Palo Alto Networks über den Stand der OT-Sicherheit zeigt, dass im vergangenen Jahr eines von vier Industrieunternehmen seinen Betrieb aufgrund eines Cyberangriffs vorübergehend stilllegen musste. Die Komplexität beim Einsatz von OT-Sicherheitslösungen stellt für die Befragten das größte Hindernis dar.‣ weiterlesen

Für dauerhafte Wettbewerbsfähigkeit müssen deutsche Hersteller angesichts weiterhin drohender Rezession und hoher Energiekosten die nächste Stufe der Digitalisierung erreichen. Die Mehrheit der Unternehmen bereitet sich in diesem Zug auf Smart Manufacturing vor, wie eine von Statista durchgeführte und Avanade beauftragte Studie zeigt.‣ weiterlesen

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Mit der Do-it-yourself-Automatisierung sollen Unternehmen ihre Automatisierungskonzepte selbst gestalten können. Die Komponenten dafür werden über eine Plattform bereitgestellt. Etienne Lacroix, CEO der DIY-Plattform Vention erklärt das Konzept.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen