Hilfsmittel für die Fertigung

Werkzeuge direkt drucken

In Köln entwickelt Ford neue Fahrzeugdesigns, die in Kleinauflage gefertigt werden, bevor sie in Serie gehen. Mittels 3D-Druck werden die notwendigen Montagevorrichtungen vor Ort entwickelt und hergestellt.

Verglichen mit den Kosten für herkömmlich hergestellte Tools spart Ford durch die 3D-gedruckten Vorrichtungen und Schablonen ca. 1.000 Euro pro Teil ein. (Bild: Ultimaker B.V.)

Die Automobilindustrie zählte zu den ersten Branchen, die die Vorteile des 3D-Drucks für sich entdeckt haben. Die additive Fertigung führte dazu, dass sich die Entwicklungs-, Design-, Beschaffungs-, und Fertigungsprozesse der Autobauer in den letzten zehn Jahren signifikant verändert haben. Die Folge sind ergonomische und leichte Teile, komplexes Design, niedrigere Kosten und verkürzte Lieferzeiten. Und dabei erschließt die Automobilbranche kontinuierlich neue Anwendungsfelder für die additive Fertigung. Wurde 3D-Druck bis vor einigen Jahren in erster Linie für visuelles Prototyping genutzt, findet heute die Entwicklung von kundenspezifischen Vorrichtungen, Werkzeugen, Schablonen und Muster zunehmend Verbreitung. In Zukunft kann das additive Fertigungsverfahren das Ersatzteilemanagement und die Herstellung von Teilen am Bestimmungsort revolutionieren.

Entwicklung bis zur Serienreife

Während viele Unternehmen erst beginnen, die Möglichkeiten der additiven Fertigung für sich zu entdecken, ist der Autobauer Ford schon einen Schritt weiter. Im Werk in Köln wird 3D-Druck eingesetzt, um den Workflow für die Herstellung von produktspezifischen Vorrichtungen, Werkzeuge und Schablonen bereits während des Designs zu optimieren. Die dortige Pilotanlage Pilot Plant verfügt über eine komplette Kleinserienfertigung, in der die Fahrzeugdesigns, häufig über einen Zeitraum von mehreren Jahren, bis zur Serienreife entwickelt werden. Die Ford-Ingenieure benötigen bereits während der Fahrzeugentwicklung eine Reihe verschiedener Montagewerkzeuge und -schablonen. Meist sind diese für einen bestimmten Zweck und ein spezielles Modell konzipiert. Die Beauftragung und die Beschaffung über externe Dienstleister ist nicht nur kosten- und zeitintensiv, sondern verlangsamt auch den Entwicklungsprozess. Um den Workflow zu optimieren, entschied sich das Additive Manufacturing-Team von Ford, Desktop-3D-Drucker des niederländischen Herstellers Ultimaker in den Arbeitsablauf zu integrieren und die Tools direkt vor Ort zu entwickeln und zu fertigen. “Ford hat sich für Ultimaker 3D-Drucker entschieden, weil die Qualität und Zuverlässigkeit der Druckergebnisse im optimalen Verhältnis zu den Kosten steht”, so Lars Bognar, Research Engineer Additive Manufacturing bei Ford.

Ergonomie der Tools verbessern

Ford verfolgte das Ziel, nicht nur die Entwicklungszeit neuer Fahrzeugmodelle zu verkürzen, sondern auch die Ergonomie der Tools zu verbessern. Mit einem eigenen 3D-Workshop kann Ford das Design der Montagehilfsmittel bereits exakt konstruieren, bevor ein neues Automodell in die Serienproduktion geht. Mittels Designiterationen und Feedbackrunden, werden die modellspezifischen Tools hinsichtlich Funktionalität, Ergonomie und Passgenauigkeit verbessert. Das offene Filamentsystem der Ultimaker 3D-Drucker ermöglicht mit einer Vielzahl von leichten PLA-Filamenten verschiedener Hersteller zu drucken und auch neue Materialien jederzeit zu ergänzen. “Dank der zahlreichen industrietauglichen Materialien am Markt ersetzen wir die bisherigen Fertigungshilfsmittel unserer Serienproduktion aus Metall durch ebenso robuste Tools, die bis zu 70 Prozent leichter sind”, erläutert Bognar.

Das könnte Sie auch interessieren

3 Prozent der großen Industrieunternehmen setzen GenAI bereits großflächig ein, und rund ein Viertel hat erste Pilotprojekte gestartet. Laut einer Untersuchung der Unternehmensberatung McKinsey kann die Mehrheit der Unternehmen den Mehrwert der Technologie für den Unternehmenserfolg bislang aber noch nicht beziffern.‣ weiterlesen

Die Industrie arbeitet daran, die Barrieren zwischen IT und OT abzubauen. So können Unternehmen ihre Produktion effizienter und innovativer gestalten und im immer härter werdenden globalen Wettbewerb bestehen. Francis Chow von Red Hat erklärt, welche Rolle Open-Source-Technologien dabei spielen.‣ weiterlesen

Für dauerhafte Wettbewerbsfähigkeit müssen deutsche Hersteller angesichts weiterhin drohender Rezession und hoher Energiekosten die nächste Stufe der Digitalisierung erreichen. Die Mehrheit der Unternehmen bereitet sich in diesem Zug auf Smart Manufacturing vor, wie eine von Statista durchgeführte und Avanade beauftragte Studie zeigt.‣ weiterlesen

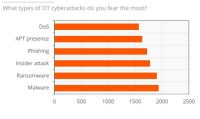

Ein Bericht von ABI Research und Palo Alto Networks über den Stand der OT-Sicherheit zeigt, dass im vergangenen Jahr eines von vier Industrieunternehmen seinen Betrieb aufgrund eines Cyberangriffs vorübergehend stilllegen musste. Die Komplexität beim Einsatz von OT-Sicherheitslösungen stellt für die Befragten das größte Hindernis dar.‣ weiterlesen

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen

Mit der Do-it-yourself-Automatisierung sollen Unternehmen ihre Automatisierungskonzepte selbst gestalten können. Die Komponenten dafür werden über eine Plattform bereitgestellt. Etienne Lacroix, CEO der DIY-Plattform Vention erklärt das Konzept.‣ weiterlesen

Rund 2.700 Aussteller aus mehr als 50 Ländern werden vom 10. bis 14. Juni zur Achema in Frankfurt erwartet. Mit mehr als 1.000 Rednern setzt das begleitende Kongress- und Bühnenprogramm darüber hinaus Impulse für eine erfolgreiche Transformation der Prozessindustrie. An allen fünf Messetagen sollen zudem Angebote für den Nachwuchs zur Zukunftssicherung der Branche beitragen.‣ weiterlesen