Der Weg zur Datenstrategie

Einstiegshürden zur Datenanalyse senken

Von der Kostensenkung bis hin zu neuen Geschäftsmodellen: In der Analyse von Daten steckt viel Potenzial. Dennoch zögern Unternehmen oft. Zu groß erscheinen beispielsweise technische Einstiegshürden. Wie Unternehmen eine Basis-Datenstrategie schaffen, beschreibt dieser Beitrag.

Bild: Staufen AG

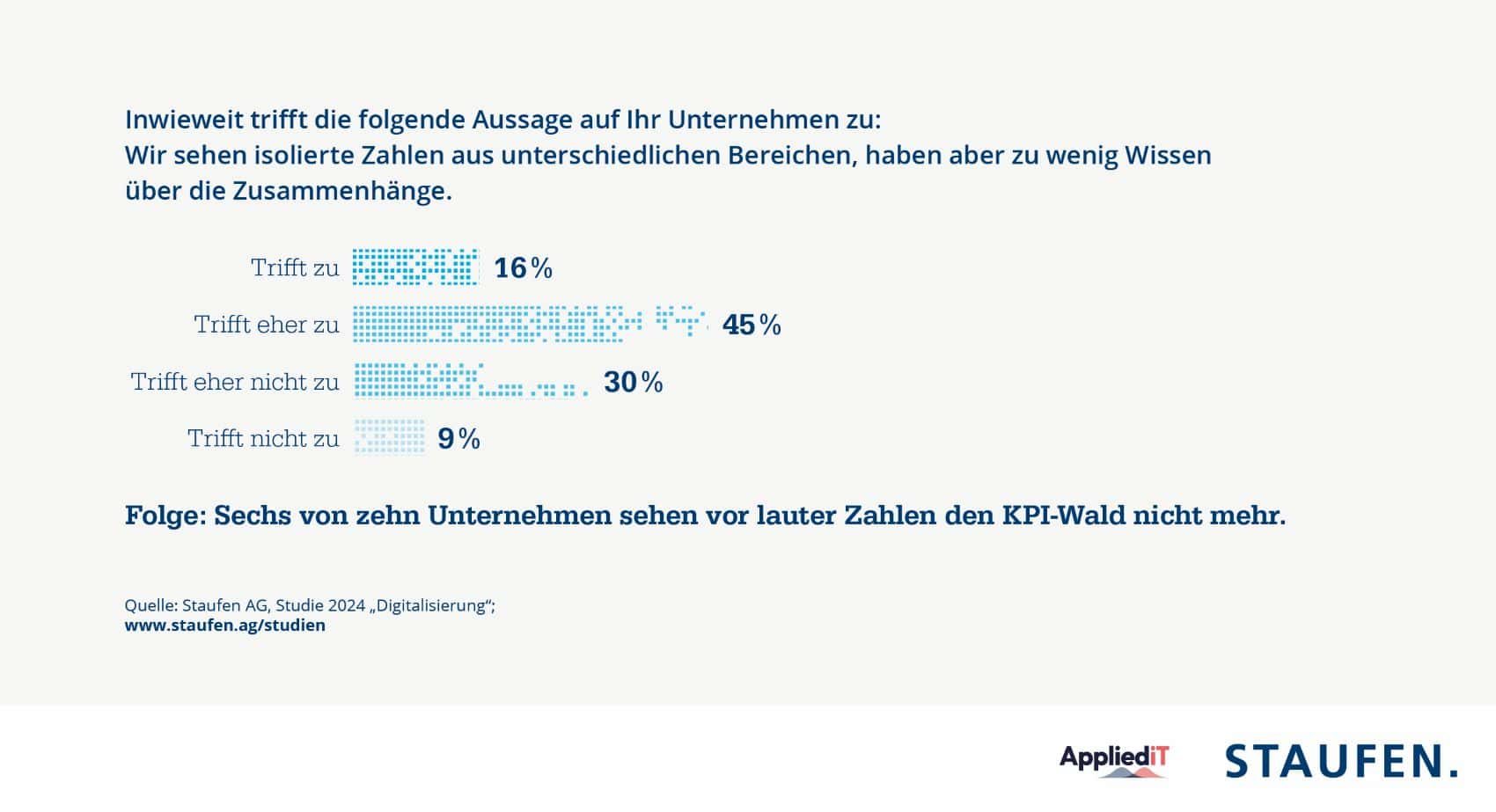

Obgleich 86 Prozent der über 400 von der Unternehmensberatung Staufen befragten Industrieunternehmen angeben, mit Hilfe der Digitalisierung Effizienzsteigerungen zu erzielen, treibt nur jedes zweite Unternehmen die Digitalisierung aktiv voran. Und dass, obwohl die größten Digitalisierungspotenziale in den Kernbereichen Produktion (62 Prozent), Supply Chain (60 Prozent), Logistik (57 Prozent) und Einkauf (45 Prozent) gesehen werden. Kurzum: Alle wissen, dass etwas getan werden muss, aber das Wann und Wie ist offensichtlich noch unklar.

Allein mit zusätzlichen Data Scientists oder neuen Data Tools können Unternehmen jedoch nicht alle Stolpersteine aus dem Weg räumen. Damit Informationen in neue, wertschöpfende Prozesse und Projekte umgesetzt werden können, muss eine Datenkultur entwickelt werden, die technisches Knowhow mit einem Kulturwandel verbindet – und zwar nicht nur auf Managementebene, sondern in der gesamten Organisation. Dies ist ein komplexes Unterfangen. In der Vergangenheit verfolgten Unternehmen oft einen rückwärtsgewandten Ansatz. Ihr primäres Ziel war der Aufbau eines Data Warehouse, um Komponenten für einzelne Produkte zurückverfolgen zu können. Die Datenbank übernahm dabei die Funktion eines Archivs. Die Folge: Analysemöglichkeiten fehlen, viele Informationen sind in einzelnen Silos abgelegt und können nur in einem begrenzten Umfang gelesen und genutzt werden.

Daten zusammenführen

Die Herausforderung besteht nun darin, sowohl historische als auch Echtzeitdaten zusammenzuführen und für die Analyse aufzubereiten. Dieser Datendschungel speist sich aus zahlreichen heterogenen IT-Systemen und Softwareanwendungen wie Microsoft, SAP, Oracle oder anderen, aber auch aus unstrukturierten Daten aus der Supply Chain oder Messergebnissen an der Produktionslinie.

Schon dieser erste Schritt ist für Unternehmen oft ein Kraftakt, und Digitalisierungspläne enden lediglich mit einem Dashboard auf dem Shopfloor. Dort wird dann auf vielen Monitoren angezeigt, wie die Produktion gerade läuft und dass beispielsweise der Output im Vergleich zum Vormonat um x Prozent gesteigert werden konnte. Viel nützlicher als das Erkennen von Problemen in Echtzeit ist aber die Suche nach den Ursachen und möglichen Lösungen.

Dazu müssen einerseits digitale Werkzeuge für eine Analyse auf einen großen Datenpool zugreifen können, andererseits müssen unternehmen in der Lage sein, schnell auf neue Erkenntnisse und Ableitungen zu reagieren. Das heißt: Die Mitarbeitenden sollten nicht nur bereit sein, Prozessänderungen vorzunehmen oder das Potenzial für Optimierungen zu erkennen, sie sollten auch die Strukturen und Freiräume dafür erhalten.

Lean-Philosophie und Datenanalyse

Durch die Überbrückung und Integration von Dateninseln können unterschiedliche operative Teams auf die für sie relevanten Daten zugreifen, diese in Echtzeit analysieren und die daraus gewonnenen Erkenntnisse nutzen. Datenanalyse ist damit nicht mehr nur eine rein digitale Aufgabe, sondern findet parallel eine unmittelbare praktische Umsetzung. Dieser Ansatz führt auch dazu, dass sich nicht nur wenige ‘Datengurus’ mit dem Thema beschäftigen, sondern abteilungsübergreifend an einer Optimierung gearbeitet wird.

Damit diese enge Verzahnung optimalen Nutzen bringt, ist eine Kultur der kontinuierlichen Verbesserung und Eigenverantwortung notwendig – also eine Unternehmensphilosophie, wie sie auch im Lean Management umgesetzt wird. Dieser Ansatz der Fehlervermeidung und kontinuierlichen Optimierung kann durch die Kombination mit Datenanalysetools einen zusätzlichen Schub erhalten, da die Basis für Erkenntnisse und Analysen verbreitert wird.

Das könnte Sie auch interessieren

Werkzeugbahnen für Zerspanprozesse in CAM-Systemen zu planen erfordert Expertenwissen. Viele Parameter müssen bestimmt und geprüft werden, um die Bahnplanung Schritt für Schritt zu optimieren. Im Projekt CAMStylus arbeiten die Beteiligten daran, diese Aufgabe zu vereinfachen - per KI-gestützter Virtual-Reality-Umgebung.‣ weiterlesen

In einer Studie von Techconsult in Zusammenarbeit mit Grandcentrix wurden 200 Unternehmen ab 250 Beschäftigten aller Branchen zum Thema ESG in ihren Unternehmen befragt. Die Studie hebt die zentrale Rolle der jüngsten CSR-Direktive der EU bei der Förderung von Transparenz und Nachhaltigkeit in Unternehmen hervor. Dabei beleuchtet sie die Fortschritte und Herausforderungen bei der Umsetzung von Umwelt-, Sozial- und Unternehmensführungskriterien (ESG) im Zusammenhang mit der Nutzung von IoT-Technologien.‣ weiterlesen

AappliedAI hat vier KI Use Cases identifiziert, die es dem produzierenden Gewerbe ermöglichen, ihre Effizienz und Produktivität zu steigern. Mit der Anwendung bewährter Technologien können sich die Investitionen bereits nach einem Jahr amortisieren.‣ weiterlesen

Hinter jedem erfolgreichen Start-up steht eine gute Idee. Bei RockFarm sind es gleich mehrere: Das Berliner Unternehmen baut nachhaltige Natursteinmauern aus CO2 bindendem Lavagestein. Oder besser gesagt, es lässt sie bauen - von einem Yaskawa-Cobot HC10DTP.‣ weiterlesen

Mit über 2,2Mio.t verarbeitetem Schrott pro Jahr ist die Swiss Steel Group einer der größten Recyclingbetriebe Europas. Für seinen 'Green Steel', also Stahl aus recyceltem Material, arbeitet das Unternehmen an einem digitalen Zwilling des ankommenden Schrotts.‣ weiterlesen

Laut einer aktuellen Studie von Hitachi Vantara betrachten fast alle der dafür befragten Unternehmen GenAI als eine der Top-5-Prioritäten. Aber nur 44 Prozent haben umfassende Governance-Richtlinien eingeführt.‣ weiterlesen

61 Prozent der Unternehmen in Deutschland wollen laut einer Bitkom-Befragung per Cloud interne Prozesse digitalisieren, vor einem Jahr waren es nur 45 Prozent. Mittelfristig wollen die Unternehmen mehr als 50 Prozent ihrer Anwendungen in die Cloud verlagern.‣ weiterlesen

Mit generativer KI erlebt 'Right Brain AI', also eine KI, die kreative Fähigkeiten der rechten menschlichen Gehirnhälfte nachahmt, derzeit einen rasanten Aufstieg. Dieser öffnet aber auch die Tür für einen breiteren Einsatz von eher analytischer 'Left Brain AI'. Das zeigt eine aktuelle Studie von Pegasystems.‣ weiterlesen

Um klima- und ressourcengerechtes Bauen voranzubringen, arbeiten Forschende der Bergischen Universität Wuppertal in ihrem Projekt TimberConnect an der Optimierung von digitalen Prozessen entlang der Lieferkette von Holzbauteilen. Ihr Ziel ist unter anderem, digitale Produktpässe zu erzeugen.‣ weiterlesen

Rund zwei Drittel der Erwerbstätigen in Deutschland verwenden ChatGPT und Co. zumindest testweise, 37 Prozent arbeiten regelmäßig mit KI-Anwendungen. Doch auch Cyberkriminelle machen sich vermehrt die Stärken künstlicher Intelligenz zunutze - mit weitreichenden Folgen.‣ weiterlesen

Erstmals seit der Energiekrise verzeichnet der Energieeffizienz-Index der deutschen Industrie mit allen drei Teilindizes (die Bedeutung, Produktivität und Investitionen betreffend) einen leichten Rückgang. Mögliche Gründe erkennt EEP-Institutsleiter Professor Alexander Sauer in der Unsicherheit und der drohenden Rezession, der dadurch getriebenen Prioritätenverschiebung und der Reduktion von Produktionskapazität.‣ weiterlesen