Mit technischer Systemdiagnostik gegen steigende Komplexität

Geheime Superkraft für die Industrie 4.0?

Bei der technischen Systemdiagnostik geht es nicht um Auslesen von Fehlercodes. Der Ansatz unterstützt bei allen Funktionalitäten, die ein System über seine eigentliche Aufgabe hinaus betreffen, etwa die Inbetriebnahme oder Instandhaltung. Das Konzept könnte helfen, die steigende Komplexität technischer Systeme im Industrie-4.0-Kontext zu bewältigen.

(Bild: ©srady/stock.adobe.com)

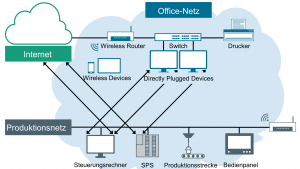

Bei den meisten Industrie 4.0-Szenarien geht es um vernetzte Systemkomponenten, digitale Prozessketten und die Verwaltung großer Datenmengen. Es ist daher zu erwarten, dass die Anzahl der Systemkomponenten und ihrer Funktionalitäten im industriellen Umfeld weiter steigt. Zusätzlich wird sich die Vernetzung von verteilten Komponenten erhöhen. Und schließlich sind es nicht nur die Industrieanlagen selbst, sondern auch deren Anbindungen an vor- oder nachgelagerte technische Systeme, die zu steigender Komplexität führen.

Anforderungen steigen mit

Diese höhere Komplexität wirkt sich auf das Systemverhalten aus, was deren Entwickler vor neue Aufgaben stellt. So sind effizientere Strategien für Instandhaltung, Inspektion und Wartung gefragt. Neue oder erweiterte Funktionalitäten für Software-, Daten- und Variantenmanagement sind notwendig. Sicherungs- und Schutzmaßnahmen gilt es zu prüfen und anzupassen. Ein Lösungsweg, all diese Aufgaben effektiv zu erledigen, verläuft in einem bislang wenig beachteten Gebiet – dem der Systemdiagnostik.

Digitale Systemdiagnostik

Um die Bedeutung der Systemdiagnostik für Industrie 4.0-Szenarien zu verstehen, hilft der Blick auf ihre Erfolgsgeschichte in der Fahrzeugindustrie. Seit der Jahrtausendwende steigt in der Automobilbranche die Anzahl der Funktionen an, und mit ihnen die Anzahl der beteiligten Teilkomponenten und deren Vernetzung untereinander. Dies führte zu zwei Entwicklungen:

- • Zum einen gab es mehr potenzielle Fehler. Erst durch die steigende Funktionsvielfalt, dann durch ihre Vernetzung, die weitere Fehlerquellen birgt.

- • Zum anderen setzen sich Fehler von Teilkomponenten in den Gesamtsystemen oft schleichend und unbemerkt über mehrere Funktionen fort. Über Fehlerspeichereinträge ist die eigentliche Ursache oft nicht mehr direkt zu identifizieren.

Im Ergebnis ist der Aufwand für Fehlersuche und -behebung deutlich gestiegen. Daher haben einige Automobilhersteller bereits 2005 für ihre Steuergeräte und deren Subsysteme Diagnoseobjekte, Diagnosekommunikation und Diagnosebeschreibungen standardisiert. Gleichzeitig wurden die Diagnosefunktionalitäten erweitert. Mit dieser Digitalisierung der Systemdiagnostik bekamen die Produzenten den steigenden Analyseaufwand in den Griff.

Das könnte Sie auch interessieren

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen

Hohe Geschwindigkeit und hohe Erkennungsraten sind die Anforderungen an die Qualitätskontrolle in der Verpackungsbranche. Wie diese Anforderungen erreicht werden können, zeigt das Unternehmen Inndeo mit einem Automatisierungssystem auf Basis von industrieller Bildverarbeitung und Deep Learning.‣ weiterlesen

Laut einer Studie der Unternehmensberatung Bain & Company könnten Unternehmen ihre Produktivität durch digitale Tools, Industrie 4.0-Technologien und Nachhaltigkeitsmaßnahmen steigern. Deren Implementierung von folgt oft jedoch keiner konzertierten Strategie.‣ weiterlesen

Jeder zweite Betrieb investiert laut einer Betriebsräte-Befragung der IG Metall zu wenig am Standort. Demnach verfügen rund 48 Prozent der Unternehmen über eine Transformationsstrategie. Zudem sehen die Betriebsräte ein erhöhtes Risiko für Verlagerungen.‣ weiterlesen

Ziel des neuen VDMA-Forums Manufacturing-X ist es, der zunehmenden Bedeutung von Datenräumen als Basis für neue, digitale Geschäftsmodelle Rechnung zu tragen. Wie der Verband mitteilt, soll das Forum auf dem aufbauen, was in der letzten Dekade durch das VDMA-Forum Industrie 4.0 erarbeitet wurde. ‣ weiterlesen

Ob es sich lohnt, ältere Maschinen mit neuen Sensoren auszustatten, ist oft nicht klar. Im Projekt 'DiReProFit' wollen Forschende dieses Problem mit künstlicher Intelligenz zu lösen.‣ weiterlesen

Exklusiv für Abonnenten

Exklusiv für Abonnenten