Barrieren abbauen

Die Zukunft der Fertigung basiert auf Open Source

Die Industrie arbeitet daran, die Barrieren zwischen IT und OT abzubauen. So können Unternehmen ihre Produktion effizienter und innovativer gestalten und im immer härter werdenden globalen Wettbewerb bestehen. Francis Chow von Red Hat erklärt, welche Rolle Open-Source-Technologien dabei spielen.

Autonome Abläufe im Shopfloor: Einem Bericht von McKinsey zufolge hat die intelligente Fabrik das Potenzial, bis 2025 einen Wert von bis zu 3,7 Billionen US-Dollar zu erwirtschaften. Um dieses Potenzial für sich zu nutzen, müssen die Fertiger jedoch ihre herkömmlichen Software- und Hardware-Systeme mit dedizierten Funktionen durch eine Plattform – wie sie Red Hat gemeinsam mit Intel bietet – ersetzen. Diese deckt eine Vielzahl von Aufgaben ab, nutzt Automatisierungstechnologien, stellt erweiterte Sicherheitsfunktionen zur Verfügung und kann einheitlich verwaltet werden. Eine solche Plattform hilft auch dabei, Funktionen wie die Echtzeitsteuerung des Fertigungsbereichs von der Cloud bis zum Edge und von großen Scale-out-Systemen bis hin zu kleinen Formfaktoren immer auf die gleiche Weise bereitzustellen und zu betreiben, um die Entwicklung, das Testen und schließlich das Deployment und Management zu vereinfachen. Nur so kann die Gesamtanlageneffizienz (Overall Equipment Efficiency, OEE) verbessert werden.

Entwicklung moderner verteilter Steuerungssysteme: Das Thema Nachhaltigkeit steht ganz oben auf der Agenda, viele Industriebetriebe investieren in Automatisierungs-, Steuerungs- und Optimierungssysteme, um den ökologischen Wandel zu unterstützen. Die Lösungen dafür müssen jedoch flexibel, offen und interoperabel sein. Durch die Integration in eine Edge-Computing-Plattform können Prozesssteuerungssysteme noch präziser und effizienter arbeiten und bieten so eine beispiellose Flexibilität, um die kontinuierliche Innovations-Feedback-Schleife in Fertigungsprozessen zu beschleunigen. Eine zentrale Rolle spielt dabei ein moderner, innovativer Ansatz für den Aufbau und Betrieb von verteilten Steuerungssystemen (Distributed Control Systems, DCS), wie er von Schneider Electric in Zusammenarbeit mit Intel und Red Hat umgesetzt wird. Die Modernisierung dieser Systeme muss sich jedoch immer ohne irgendwelche Beeinträchtigung der Kernfunktionen durchführen lassen, um so eine systemübergreifende Optimierung von physischen Geräten, Prozessen und Anlagen zu ermöglichen.

Francis Chow, VP & GM, In-Vehicle Operating System and Edge bei Red Hat (Bild: Red Hat GmbH)

Konvergenz von KI- und Edge-Technologien: Der rasante Aufstieg der KI geht weiter – insbesondere auch in der Fertigung. Diese Entwicklung birgt ein enormes Potenzial in Bereichen wie Arbeitssicherheit, nachhaltiges Produktdesign, vorausschauende Wartung und Optimierung der Lieferkette. Open-Source-Technologien werden das Innovationstempo beschleunigen, indem sie einen kollaborativen Ökosystem-Ansatz für das Erstellen, Testen und Innovieren in den Mittelpunkt rücken. Dies schafft auch die Interoperabilität, die für die Nutzung von KI und digitalen Zwillingen erforderlich ist. Aktuell hat die Industrie oftmals keinen Zugriff auf die Daten in ihren Systemen, da diese an Lösungen ihrer OT-Hersteller gebunden sind. Sie können zwar „aufgeschraubte“ Computer-Vision-Systeme einführen, aber mit denen werden sie nicht in der Lage sein, Künstliche Intelligenz in vollem Umfang zu nutzen.

Das Beste aus den Daten herausholen: Wachsende Lieferketten, aber auch intelligente Geräte, Sensoren und vieles mehr haben in der modernen Fertigung zu einer massiven Datenflut geführt. Dieses Datenwachstum bringt mehr Komplexität, birgt aber auch das Potenzial für effiziente und nachhaltige datengesteuerte Abläufe. Durch Manufacturing-Execution-Systeme (MES) wird die Sichtbarkeit der einzelnen Fertigungsprozesse deutlich verbessert. Stellen Unternehmen ihr MES auf Red Hat OpenShift bereit – Red Hat arbeitet in diesem Bereich z.B. mit Critical Manufacturing zusammen –, profitieren sie von optimierten Workflows und einer konsistenten Erfahrung – unabhängig davon, ob das System vor Ort oder in der Cloud läuft. Open-Source-Technologien spielen zudem eine entscheidende Rolle bei der Verbesserung der Systemsicherheit und dem Schutz sensibler Daten.

Private Netzwerke für erweiterte Konnektivität: Private 5G-Netze und Edge Computing sind zwei Technologien, die untrennbar miteinander verbunden sind. Viele Fertiger werden diese Netzwerke brauchen, um den massiven Anstieg der maschinell generierten Daten zu bewältigen und so schnellere Entscheidungen, eine sicherere und zuverlässigere Konnektivität, Analysen und KI zu ermöglichen. So lassen sich beispielsweise Videokameras, Roboter und Förderbänder über dieses drahtlose Netz verbinden, wobei jedes Gerät eine Edge-Anwendung mit einem eingebetteten KI/ML-Modell bedient, das bei der Inferenz und schnellen Entscheidungsfindung hilft.

Mehr Sicherheit und Standardisierung: Bei der schnellen Anpassung an geschäftliche Anforderungen müssen Plattformsicherheit und Standardisierung an erster Stelle stehen, um echte Skalierbarkeit zu gewährleisten. Im S&P Global Report gab fast die Hälfte (47 Prozent) der Entscheidungsträger an, dass die Sicherheit von Daten, Netzwerken sowie physischen und digitalen Geräten zu ihren größten Herausforderungen bei der Edge-Bereitstellung zählt. Je mehr Devices ein Unternehmen hat, desto größer ist die Angriffsfläche für Kriminelle. Aus diesem Grund ist eine stärkere Standardisierung durch eine gemeinsame Plattform unabdingbar. Eine solche Plattform bietet konsistente und zuverlässige Sicherheitsfunktionen, mit denen die Fertigungsbetriebe den Schutz ihrer Anlagen und Systeme in großem Maßstab verwalten können. Dies reduziert die betriebliche Komplexität und trägt gleichzeitig zu einer höheren Interoperabilität bei.

Weitere Informationen gibt es hier.

Das könnte Sie auch interessieren

3 Prozent der großen Industrieunternehmen setzen GenAI bereits großflächig ein, und rund ein Viertel hat erste Pilotprojekte gestartet. Laut einer Untersuchung der Unternehmensberatung McKinsey kann die Mehrheit der Unternehmen den Mehrwert der Technologie für den Unternehmenserfolg bislang aber noch nicht beziffern.‣ weiterlesen

Für dauerhafte Wettbewerbsfähigkeit müssen deutsche Hersteller angesichts weiterhin drohender Rezession und hoher Energiekosten die nächste Stufe der Digitalisierung erreichen. Die Mehrheit der Unternehmen bereitet sich in diesem Zug auf Smart Manufacturing vor, wie eine von Statista durchgeführte und Avanade beauftragte Studie zeigt.‣ weiterlesen

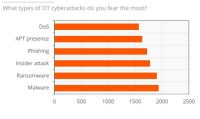

Ein Bericht von ABI Research und Palo Alto Networks über den Stand der OT-Sicherheit zeigt, dass im vergangenen Jahr eines von vier Industrieunternehmen seinen Betrieb aufgrund eines Cyberangriffs vorübergehend stilllegen musste. Die Komplexität beim Einsatz von OT-Sicherheitslösungen stellt für die Befragten das größte Hindernis dar.‣ weiterlesen

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen

Mit der Do-it-yourself-Automatisierung sollen Unternehmen ihre Automatisierungskonzepte selbst gestalten können. Die Komponenten dafür werden über eine Plattform bereitgestellt. Etienne Lacroix, CEO der DIY-Plattform Vention erklärt das Konzept.‣ weiterlesen

Rund 2.700 Aussteller aus mehr als 50 Ländern werden vom 10. bis 14. Juni zur Achema in Frankfurt erwartet. Mit mehr als 1.000 Rednern setzt das begleitende Kongress- und Bühnenprogramm darüber hinaus Impulse für eine erfolgreiche Transformation der Prozessindustrie. An allen fünf Messetagen sollen zudem Angebote für den Nachwuchs zur Zukunftssicherung der Branche beitragen.‣ weiterlesen

Hohe Geschwindigkeit und hohe Erkennungsraten sind die Anforderungen an die Qualitätskontrolle in der Verpackungsbranche. Wie diese Anforderungen erreicht werden können, zeigt das Unternehmen Inndeo mit einem Automatisierungssystem auf Basis von industrieller Bildverarbeitung und Deep Learning.‣ weiterlesen