Fokus statt Komplexität

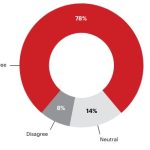

Die digitale Transformation der Industrie 4.0 lässt sich nicht mehr in die Zukunft verschieben. Während einige Unternehmen das Thema Digitalisierung bereits aktiv vorantreiben, verharren andere in Unentschlossenheit oder gehen unstrukturiert vor. So hatten z.B. vor etwas mehr als einem Jahr noch über drei Viertel der in einer Branchenstudie befragten Maschinen- und Anlagenbauer keine systematischen Schritte in diese Richtung unternommen (Lichtblau, K. et. al.: Industrie 4.0 Readiness, 2015).

Anzeige

Maximale Transparenz am industriellen Arbeitsplatz - dafür sorgen die interaktiven Echtzeit-Dashboards auf Low-Code-Basis von Peakboard. Durch die neuen Dialogfunktionen können Fehlerquellen in der Produktion noch schneller behoben werden.

‣ weiterlesen

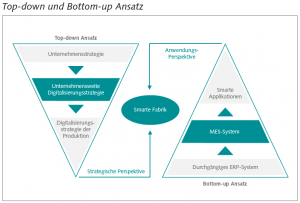

Dies mag vor allem an Verständnisproblemen liegen, die in diesem Zusammenhang offenbar nach wie vor bestehen: Handelt es sich wirklich um eine echte Revolution oder nicht vielmehr um eine beschleunigte Evolution? Geht es um vernetzte Produkte, vernetzte Prozesse oder um beides? Müssen die Produktionsverantwortlichen auf eine unternehmensweite Industrie-4.0-Strategie warten oder können sie sofort starten?

Revolution vs. Evolution

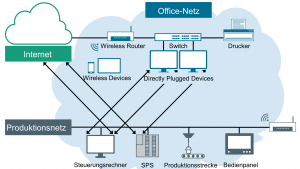

Als Anfang der 90er-Jahre das CIM-Konzept (Computer Integrated Manufacturing) entwickelt wurde, diskutierte man, ob Menschen in der Fabrik komplett durch CAx-Elemente ersetzbar seien. Dieser Ansatz wurde zwar nicht umgesetzt, die CIM-Elemente allerdings schon – wie etwa CAD-Systeme und daraus abgeleitete CNC-Programmierung. Industrie 4.0 bedeutet jedoch nicht, dass ab sofort jedes Werkstück mit jeder Maschine kommunizieren muss. Sondern es geht darum, die technischen Möglichkeiten von Netzwerken und Sensoren konsequent zu nutzen; das galt vor 20 Jahren genauso wie heute. Der Unterschied ist, dass der Preis für die Technik seitdem deutlich gesunken ist. Trotzdem besteht in vielen Unternehmen eine große Anzahl von Medienbrüchen innerhalb des Auftragsabwicklungsprozesses weiter fort – auch aus diesem Grund gilt Excel leider noch immer als das am weitesten verbreitete Fertigungsplanungstool. Neu bei der Industrie 4.0 sind vor allem zwei Aspekte: erstens die Dynamik der technischen Entwicklung. Und zweitens die Erkenntnis, dass die Vernetzungseffekte nicht nur additiv wirken, sondern zunehmend auch multiplikativ. Vorgelagerte Prozesse lassen sich durch Nutzung der Daten von Folgeprozessen verbessern (Big Data). Um von diesem multiplikativen Effekt zu profitieren, bedarf es eines durchgängigen Digitalisierungskonzepts. Ansonsten überlässt man es dem Zufall, ob es in der Zukunft multiplikative Effekte oder nur additive Effekte gibt.

Produkt vs. Prozess

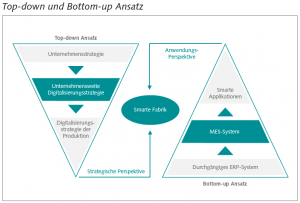

Insbesondere durch die Vermischung der Begrifflichkeiten Industrie 4.0 und IoT entsteht der Eindruck, sowohl das Produkt als auch der Prozess müssten vernetzt sein. Dabei handelt es sich jedoch um zwei verschiedene Themen: ein smartes Produkt kann durchaus manuell gefertigt werden – und mit einem durchgängig vernetzten Prozess sind auch konventionelle Produkte herstellbar. Der Oberbegriff lautet in beiden Fällen Digitalisierung. Für die meisten Produktionsverantwortlichen stehen die vernetzten Produktionsprozesse mit smarten Produktionsmitteln im Fokus, wobei die vernetzte Fabrik zur Smart Factory wird.

Das könnte Sie auch interessieren

Die Industrie arbeitet daran, die Barrieren zwischen IT und OT abzubauen. So können Unternehmen ihre Produktion effizienter und innovativer gestalten und im immer härter werdenden globalen Wettbewerb bestehen. Francis Chow von Red Hat erklärt, welche Rolle Open-Source-Technologien dabei spielen.‣ weiterlesen

3 Prozent der großen Industrieunternehmen setzen GenAI bereits großflächig ein, und rund ein Viertel hat erste Pilotprojekte gestartet. Laut einer Untersuchung der Unternehmensberatung McKinsey kann die Mehrheit der Unternehmen den Mehrwert der Technologie für den Unternehmenserfolg bislang aber noch nicht beziffern.‣ weiterlesen

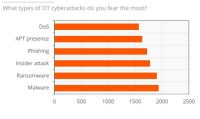

Ein Bericht von ABI Research und Palo Alto Networks über den Stand der OT-Sicherheit zeigt, dass im vergangenen Jahr eines von vier Industrieunternehmen seinen Betrieb aufgrund eines Cyberangriffs vorübergehend stilllegen musste. Die Komplexität beim Einsatz von OT-Sicherheitslösungen stellt für die Befragten das größte Hindernis dar.‣ weiterlesen

Für dauerhafte Wettbewerbsfähigkeit müssen deutsche Hersteller angesichts weiterhin drohender Rezession und hoher Energiekosten die nächste Stufe der Digitalisierung erreichen. Die Mehrheit der Unternehmen bereitet sich in diesem Zug auf Smart Manufacturing vor, wie eine von Statista durchgeführte und Avanade beauftragte Studie zeigt.‣ weiterlesen

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Mit der Do-it-yourself-Automatisierung sollen Unternehmen ihre Automatisierungskonzepte selbst gestalten können. Die Komponenten dafür werden über eine Plattform bereitgestellt. Etienne Lacroix, CEO der DIY-Plattform Vention erklärt das Konzept.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen