“Darauf sollten sich Maschinen-

und Anlagenbauer einstellen!”

Welchen Einfluss haben neue Produktionsweisen auf die Maschinenkonzepte und die Automatisierungstechnik? Dieser Frage widmet sich der folgende Fachartikel. Als Experte für diesen Beitrag stand uns Dr. Jürgen Jendryschik von Blome+Partner zur Verfügung, den wir nach seiner Einschätzung der Auswirkungen von Industrie 4.0 auf den Maschinen- und Anlagenbau befragt haben.

Die Interpretationen dessen, was Industrie 4.0 ausmacht, sind durchaus vielfältig. Dr. Jürgen Jendryschik, Experte speziell für das strategische Management (Automation, modulare Antriebskonzepte, Industrie 4.0/IoT) bei Blome+Partner, definiert den Begriff so: “Industrie 4.0 ist die Verlagerung des Designs auf den Endkunden. Dieser bestimmt sehr detailliert und passgenau, wie ‘sein’ Konsum-Produkt aussehen soll und erst dann beginnt der eigentliche Fertigungsprozess, der individuell von Kundenauftrag zu Kundenauftrag durchgeführt wird.” Die eigentliche Revolution ist also die Produktion von Einzelstücken oder Kleinstserien. Als Beispiel nennt Jendryschik die Fertigung von Damenoberbekleidung. Diese beginnt auf einer Handelsplattform im Internet mithilfe einer Software, die der Bestellerin sowohl die Passform als auch das individuelle Design simuliert. “Um solche Produkte hochindividualisiert, also maßgeschneidert zu vergleichbaren Kosten herstellen zu können, bedarf es neuer Produktionsmethoden”, erläutert er. “Mit den bestehenden Fertigungsverfahren und ihren vergleichsweise teuren Formatwechseln ist dies nicht möglich. Wenn man nach jedem Werkstück (z.B. individuelles Kleid) einen Formatwechsel benötigt, dann sind andere Automatisierungsverfahren und Achsenkonstruktionen erforderlich.” Die Zukunft sieht der Experte daher in kleineren, dafür zahlreicheren Fertigungszellen, kollaborierenden Achsen, mehrarmigen Robotern, Mensch-Roboter-Kollaboration und einem überlagerten Prozessrouting. “Auch die additive Fertigung von Werkstücken gehört zu den Anforderungen an die Produktion der Smarten Fabrik sicher dazu”, so Jendryschik.

Wirtschaftlichkeit bleibt die oberste Betrachtungsweise

“Effizienz und Produktivität sind auch in der Losgröße 1 das oberste Ziel.” Um zu erläutern, wie so etwas funktionieren könnte, beschreibt Jendryschik beispielhaft folgendes Produktionskonzept einer Abfüllanlage: “Ich stelle mir eine Fabrik vor, mit fünf Produktionseinheiten: Die erste vereinzelt die Gefäße, die nächste befüllt die Gefäße, die dritte bedruckt die Gefäße und die letzte verschließt sie. Manche der Stationen wird es in einer solchen Anlage mehrfach geben. Wenn man die Auslegung der Anlage so organisiert, dass es während der Produktion immer mal Momente gibt, in denen ein Anlagenteil gerade nichts zu tun hat, bleibt auch genügend Zeit, um die Maschine automatisiert umzurüsten bzw. einen Formatwechsel vorzunehmen. Dafür bedarf es eines automatisierten Routings durch die Anlage. Dies stellt völlig neue Anforderungen an die Prozessführung und demzufolge auch an die Automatisierung. Beispielsweise gilt es, immer das passende Programm in den jeweiligen Maschinenteil zu laden. Dies lässt sich nur dann realisieren, wenn man eine bestimmte Überkapazität akzeptiert, schnelle, also automatische Formatwechsel realisieren kann und die produktspezifischen Daten (im digitalen Zwilling) in einem übergeordneten System hält, beispielsweise in der Cloud, wo auch immer diese dann tatsächlich physikalisch angeordnet ist.” Aus dieser Datenwolke und mit Unterstützung vom digitalen Zwilling könne sich der Produktionsprozess während des Betriebs innerhalb von Sekundenbruchteilen die notwendigen Informationen wie Programm- und Parameterdaten, aber auch Produktdaten oder Rezepte usw. abrufen. Eine solche Konstruktion ermögliche dann auch die Herstellung von Massenprodukten in hochindividualisierter Form. Jendryschik erläutert, dass es heute bereits Prototypen gibt, bei denen man erahnen kann, dass so etwas machbar ist.

Neue Maschinenkonzepte erfordern neue Denkweisen

Welche Konsequenzen folgen daraus für Maschinen- und Anlagenbauer? Der Fabrikbetreiber – vielleicht aus der Handelsplattform getrieben – beschreibt in Zukunft die Anforderungen an das individuell vom Kunden bestimmbare Produkt und gibt dem Maschinenbauer den Auftrag, eine entsprechende Maschine zu bauen. “Die Frage wird sein, wie willig und wie fähig der Maschinenbauer sich auf solche Anforderungen einlassen wird. Er könnte argumentieren, die Forderung nach einem ständigen Formatwechsel sei unrentabel. Er kann sich jedoch auch der Herausforderung stellen und ein Produktionsmittel konstruieren, das mit heutigen Methoden und Werkzeugen eine solche Produktion wirtschaftlich ermöglicht.” Die Richtung für die kommende IoT-konforme Maschinengeneration ist klar: Der klassische Maschinenbau wächst mit Cobots und 3D-Druckern zu einer Produktionseinheit zusammen.

Das könnte Sie auch interessieren

Fehler in Maschinen und Anlagen früh per VIBN zu finden, spart Kosten und beschleunigt die Auftragsabwicklung. Doch der Aufwand für die Modellerstellung darf den Nutzen nicht übersteigen. ‣ weiterlesen

Wer die Effizienz erhöhen will, braucht erst einmal Transparenz – das gilt auch für den Ressourcenverbrauch. In dieser Veranstaltung informieren Experten über bewährte Lösungen, um die Nachhaltigkeit der Produktion und ihrer Produkte erst zu bemessen und dann zu reduzieren. ‣ weiterlesen

Bei vielen Produzenten ist der OEE einer der wichtigsten Effizienzindikatoren. Der Erfolg des IIoT erklärt sich auch durch die vielen Stellschrauben, mit denen sich die Anlageneffizienz erhöhen lässt. ‣ weiterlesen

Die Industrie arbeitet daran, die Barrieren zwischen IT und OT abzubauen. So können Unternehmen ihre Produktion effizienter und innovativer gestalten und im immer härter werdenden globalen Wettbewerb bestehen. Francis Chow von Red Hat erklärt, welche Rolle Open-Source-Technologien dabei spielen.‣ weiterlesen

3 Prozent der großen Industrieunternehmen setzen GenAI bereits großflächig ein, und rund ein Viertel hat erste Pilotprojekte gestartet. Laut einer Untersuchung der Unternehmensberatung McKinsey kann die Mehrheit der Unternehmen den Mehrwert der Technologie für den Unternehmenserfolg bislang aber noch nicht beziffern.‣ weiterlesen

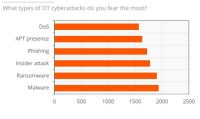

Ein Bericht von ABI Research und Palo Alto Networks über den Stand der OT-Sicherheit zeigt, dass im vergangenen Jahr eines von vier Industrieunternehmen seinen Betrieb aufgrund eines Cyberangriffs vorübergehend stilllegen musste. Die Komplexität beim Einsatz von OT-Sicherheitslösungen stellt für die Befragten das größte Hindernis dar.‣ weiterlesen

Für dauerhafte Wettbewerbsfähigkeit müssen deutsche Hersteller angesichts weiterhin drohender Rezession und hoher Energiekosten die nächste Stufe der Digitalisierung erreichen. Die Mehrheit der Unternehmen bereitet sich in diesem Zug auf Smart Manufacturing vor, wie eine von Statista durchgeführte und Avanade beauftragte Studie zeigt.‣ weiterlesen

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Mit der Do-it-yourself-Automatisierung sollen Unternehmen ihre Automatisierungskonzepte selbst gestalten können. Die Komponenten dafür werden über eine Plattform bereitgestellt. Etienne Lacroix, CEO der DIY-Plattform Vention erklärt das Konzept.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen