Bereit für neues Denken

Hürden auf dem

Weg zur Industrie 4.0

Industrie 4.0 und die dafür erforderliche Vernetzung der Wertschöpfungsketten sind zentrale Themen in der deutschen Fertigungsindustrie. Doch sieben Jahre nach der öffentlichen Bekanntmachung der Hightech-Strategie 2020 der Bundesregierung auf der Hannover Messe 2011 sind die meisten bekannten Anwendungen noch Testapplikationen und Pilotprojekte. Die Gründe für dieses Tempo beeinflussen sich oft wechselseitig – und reichen teils bis in die Führungsebene.

Die digitale Transformation des gesellschaftlichen und wirtschaftlichen Lebens wird Strukturen und Prozesse nachhaltig verändern. In der Fertigungsindustrie hat dieser Umbruch sogar einen eigenen Namen bekommen: Industrie 4.0. Die Vision dahinter umfasst die Echtzeit-Datenübertragung entlang der gesamten Wertschöpfungskette und damit eine vertikale und horizontale Vernetzung sowie die Digitalisierung des gesamten Produktlebenszyklus durch Cyber-physische Systeme. Hinzu kommen die Integration von Sensoren sowie die Aktoren Maschine-zu-Maschine und Mensch-zu-Maschine. Die neue Produktionstechnik und die IT-basierten Lösungen versprechen den Unternehmen mehr Produktivität und Effizienz bei geringerem Ressourcenverbrauch, was wirtschaftliches Wachstum schaffen und die Wettbewerbsfähigkeit sichern soll. Ungeachtet des Potenzials in diesen Ansätzen steht die deutsche Industrie vor Herausforderungen. Das zeigt sich gerade daran, dass Industrie 4.0-Anwendungen in der Fertigungsindustrie nur begrenzt zu finden sind, wie eine im Jahr 2017 veröffentlichte Studie von Bitkom Research im Auftrag von Ernst & Young ergab. Nach sieben Jahren Diskussionen über das Konzept einer Industrie 4.0 betreiben die Hersteller nur wenige konkrete Testanwendungen und Pilotprojekte. Zwar sind Industrie 4.0-Technologien gefragt und das Interesse in der Branche ist groß, an die Umsetzung der Projekte wagen sich bislang nur wenige Unternehmen. Die Gründe dafür sind so zahlreich wie vielfältig. Besonders häufig werden Aspekte der Finanzierung, der Mangel an IT-Fachkräften, fehlende Standards und rechtliche Regularien sowie die IT-Sicherheit diskutiert. Um die wirklich unmittelbaren Hürden für die Umsetzung von Industrie 4.0-Projekten aus Sicht der Praxis zu ermitteln, wurden 13 Experten von Industrieverbänden, in Führungspositionen bei Fertigungsunternehmen und IT-Beratung befragt. Zwei Faktoren mit starken Wechselwirkungen untereinander stachen dabei hervor:

- • die hohe Komplexität des Konzeptes sowie

- • psychologische Vorbehalte in den Führungsebenen der Produzenten.

Ursache und Wechselwirkungen

Dem Konzept Industrie 4.0 fehlen umfassende Systemstandards, die zu einem Mangel an Interoperabilität in der Fertigungsindustrie führen. Durch die zunehmende Internationalisierung der Wertschöpfungskette werden Standards jedoch auch in Zukunft eine große Herausforderung bleiben. Zwar wurde in Zusammenarbeit mit der Plattform Industrie 4.0 durch das Deutsche Institut für Normung (DIN) ein Standard für das Referenzarchitektur Modell Industrie 4.0 (RAMI4.0) veröffentlicht. Bislang ist die daraus resultierende Norm DIN SPEC 91345 jedoch noch nicht vollständig international anerkannt und zielt zudem eher auf ein einheitliches Verständnis des Themas Industrie 4.0 mit den beteiligten deutschen Akteuren ab. Also gibt es derzeitig keine EU-weit einheitlichen oder gar internationalen Systemstandards. Zudem sind viele der bestehenden Anlagen im Maschinenpark deutscher Fertiger noch nicht netzwerkfähig. Da eine technisch durchaus mögliche Nachrüstung mit enormen Kosten verbunden ist, nehmen die meisten Unternehmen – gerade kleine und mittlere Unternehmen – Abstand von dieser Investition. Den Maschinenpark gleich ganz auszutauschen, ist aus den selben Gründen in aller Regel unrealistisch. Mit der weitreichenden Vernetzung samt enormen Datentransfers auf Werksebene steigt zudem das Risiko von Lücken in der IT-Sicherheit. Daraus resultiert eine allgemein eher restriktive Haltung der Unternehmen, zumal viele Fragen in Bezug auf das Recht, die Sicherung von Knowhow und die Freigabe sensibler Produktionsdaten noch zu klären sind.

Validierung von Daten

Umfassend vernetzte Wertschöpfungsketten erfordern die unternehmensübergreifende Datenübertragung quasi in Echtzeit. Erst mit der Validität der komplexen Daten erlangen auch die erfassten Informationen Gültigkeit. Der Fachkräftemangel im Bereich der Informatik und Datenanalyse erschwert jedoch die zielgerichtete Analyse der gesammelten Daten und angewandten Systeme stark. Den Unternehmen fehlt daher oft eine umfassende Implementierungsstrategie, welche den oben genannten Punkten Rechnung trägt und zu einer sicheren und praktikablen Anwendung von Industrie 4.0-Technologien beiträgt.

Das könnte Sie auch interessieren

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

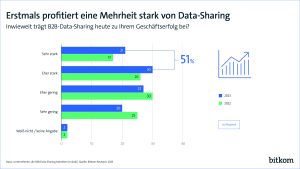

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Nach Bitkom-Berechnungen fehlen bis zum Jahr 2040 mehr als 660.000 IT-Fachkräfte. Welche Maßnahmen helfen könnten, diesem Trend entgegenzuwirken, hat der Verband beleuchtet. Potenziale liegen unter anderem darin, mehr Frauen für IT-Berufe zu begeistern oder den Quereinstieg zu erleichtern.‣ weiterlesen

Laut einer Studie der Unternehmensberatung Bain & Company könnten Unternehmen ihre Produktivität durch digitale Tools, Industrie 4.0-Technologien und Nachhaltigkeitsmaßnahmen steigern. Deren Implementierung von folgt oft jedoch keiner konzertierten Strategie.‣ weiterlesen

Hohe Geschwindigkeit und hohe Erkennungsraten sind die Anforderungen an die Qualitätskontrolle in der Verpackungsbranche. Wie diese Anforderungen erreicht werden können, zeigt das Unternehmen Inndeo mit einem Automatisierungssystem auf Basis von industrieller Bildverarbeitung und Deep Learning.‣ weiterlesen

Jeder zweite Betrieb investiert laut einer Betriebsräte-Befragung der IG Metall zu wenig am Standort. Demnach verfügen rund 48 Prozent der Unternehmen über eine Transformationsstrategie. Zudem sehen die Betriebsräte ein erhöhtes Risiko für Verlagerungen.‣ weiterlesen

@Grundschrift_NH:Die Implementierung von künstlicher Intelligenz in Unternehmen erreicht oft nicht das erforderliche Maß für eine signifikante Wertschöpfung. ‣ weiterlesen

Ob es sich lohnt, ältere Maschinen mit neuen Sensoren auszustatten, ist oft nicht klar. Im Projekt 'DiReProFit' wollen Forschende dieses Problem mit künstlicher Intelligenz zu lösen.‣ weiterlesen