Remote-Arbeit in der Industrie

Anlage aus der Ferne steuern

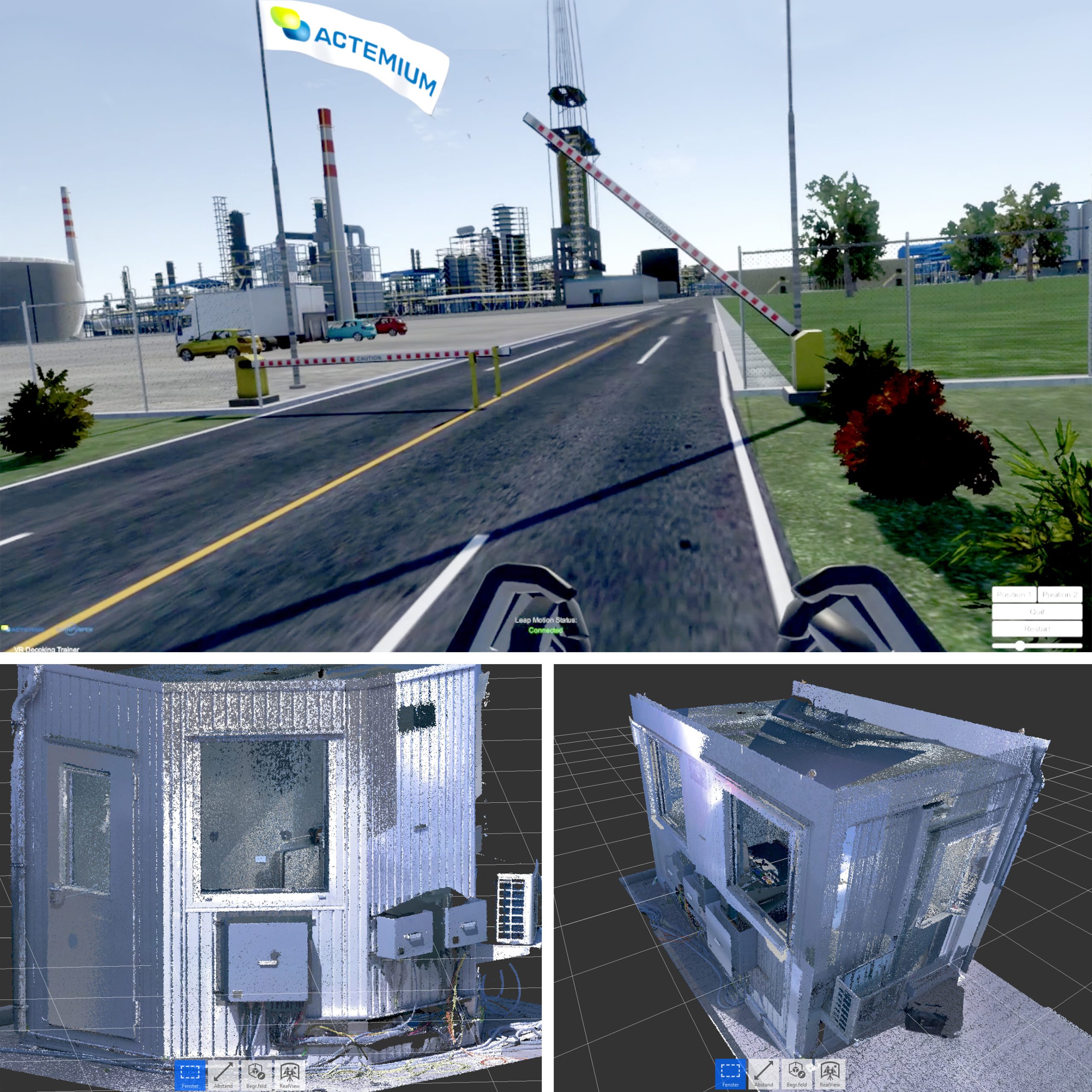

Actemium hat den sogenannten ‘intelligenten Zwilling’ entwickelt, mit dem sich Industrieanlagen per 3D-Modellierungen und Virtual Reality im Computer nachbauen lassen. Und zwar nicht nur für Trainingszwecke, sondern auch zur ortsunabhängigen Steuerung.

(Bild: Actemium)

Während Bürotätigkeiten oftmals aus der Ferne möglich sind, findet die Arbeit in der Industrie noch vorwiegend vor Ort statt. Immer mehr Aufgaben, wie Wartung und Trainings, lassen sich jedoch auch in diesem Bereich in den virtuellen Raum auslagern. Dabei können einzelne Maschinen oder auch ganze Anlagenparks zunächst zu 3D-Modellen und anschließend zum VR-Trainingssimulator umgewandelt werden. Beschäftigte müssen für Inspektionen so nicht mehr vor Ort sein und die Technologie kann auch für virtuelle Trainings eingesetzt werden.

Kameras, Sensoren und Rechenleistung

Die virtuellen Abbilder entstehen aus einer Kombination von hochauflösenden Kameras, Sensorik und Rechenleistung. Ein Beispiel für eine solche 3D-Modellierung ist das virtuelle Abbild des Kölner Doms. Dieser kann als 1zu1-Modell in allen Einzelheiten betrachtet werden. Restauratoren können so erkennen, wo Arbeiten nötig sind, und am Modell Abmessungen zur weiteren Planung vornehmen. Die Begutachtungen sind dadurch wetter- und zeitunabhängig sowie auch ungefährlich. Der technologische Ansatz lässt sich auch auf die Industrie übertragen: Maschinen und Anlagen oder ganze Industrieparks lassen sich in ein virtuelles 3D-Modell verwandeln. Für die Erstellung werden 2D-Infrastrukturdaten benötigt sowie ein etwa einstündiger Drohnenflug vorgenommen. Die anschließende Berechnung nimmt etwa eine Woche in Anspruch. Sobald der digitale Zwilling steht, können Wartungsmitarbeitende am Rechner Anlagen genauestens inspizieren, ohne vor Ort sein zu müssen, wodurch sich auch der CO2-Fußabdruck reduziert. Die eigentlichen Wartungs- und Instandhaltungsarbeiten müssen wieder vor Ort erfolgen.

Fehler ohne Konsequenzen

Die gleiche Technik lässt sich auch auf Innenbereiche und die Nachbildung von Maschinen und Bedienpanels anwenden. So kann etwa die Schulung neuer Mitarbeiter oder Auszubildenden zunächst über das virtuelle Modell stattfinden. Virtual-Reality-Brillen (VR) und die Anreicherung mit Prozessdaten und Triggerpunkten erweitern die Möglichkeiten zusätzlich. Das virtuelle Training vermeidet Einschränkungen beim Betriebsablauf – Bedienfehler haben keine Konsequenzen und Kosten werden reduziert.

Das könnte Sie auch interessieren

3 Prozent der großen Industrieunternehmen setzen GenAI bereits großflächig ein, und rund ein Viertel hat erste Pilotprojekte gestartet. Laut einer Untersuchung der Unternehmensberatung McKinsey kann die Mehrheit der Unternehmen den Mehrwert der Technologie für den Unternehmenserfolg bislang aber noch nicht beziffern.‣ weiterlesen

Die Industrie arbeitet daran, die Barrieren zwischen IT und OT abzubauen. So können Unternehmen ihre Produktion effizienter und innovativer gestalten und im immer härter werdenden globalen Wettbewerb bestehen. Francis Chow von Red Hat erklärt, welche Rolle Open-Source-Technologien dabei spielen.‣ weiterlesen

Für dauerhafte Wettbewerbsfähigkeit müssen deutsche Hersteller angesichts weiterhin drohender Rezession und hoher Energiekosten die nächste Stufe der Digitalisierung erreichen. Die Mehrheit der Unternehmen bereitet sich in diesem Zug auf Smart Manufacturing vor, wie eine von Statista durchgeführte und Avanade beauftragte Studie zeigt.‣ weiterlesen

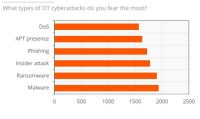

Ein Bericht von ABI Research und Palo Alto Networks über den Stand der OT-Sicherheit zeigt, dass im vergangenen Jahr eines von vier Industrieunternehmen seinen Betrieb aufgrund eines Cyberangriffs vorübergehend stilllegen musste. Die Komplexität beim Einsatz von OT-Sicherheitslösungen stellt für die Befragten das größte Hindernis dar.‣ weiterlesen

Vom 22. bis zum 26. April wird Hannover zum Schaufenster für die Industrie. Neben künstlicher Intelligenz sollen insbesondere Produkte und Services für eine nachhaltigere Industrie im Fokus stehen.‣ weiterlesen

Eine Umfrage von Hewlett Packard Enterprise (HPE) unter 400 Führungskräften in Industrie-Unternehmen in Deutschland zeigt, dass zwei Drittel der Befragten den Data Act als Chance wahrnehmen. Der Data Act stieß unter anderem bei Branchenverbänden auf Kritik.‣ weiterlesen

Carbon Management-Technologien stehen im Fokus, um CO2-Emissionen zu reduzieren und zu managen. Die Rolle des Maschinenbaus und mögliche Entwicklungspfade betrachtet eine neue Studie des VDMA Competence Center Future Business.‣ weiterlesen

Deutsche Unternehmen nehmen eine zunehmende Bedrohung durch Cyber-Angriffe wahr. Das zeigt eine aktuelle Umfrage vom Markt- und Meinungsforschungsinstitut YouGov im Auftrag von 1&1 Versatel, an der mehr als 1.000 Unternehmensentscheider teilnahmen.‣ weiterlesen

Fraunhofer-Forschende haben für Fahrer und Fahrerinnen von Baumaschinen einen Helm mit integriertem Beschleunigungssensor entwickelt. Die Helm-Sensorik misst die Vibrationen der Baumaschinen. Die Sensorsignale werden analysiert, eine Software zeigt die Belastung für den Menschen an.‣ weiterlesen

Mit der Do-it-yourself-Automatisierung sollen Unternehmen ihre Automatisierungskonzepte selbst gestalten können. Die Komponenten dafür werden über eine Plattform bereitgestellt. Etienne Lacroix, CEO der DIY-Plattform Vention erklärt das Konzept.‣ weiterlesen

Rund 2.700 Aussteller aus mehr als 50 Ländern werden vom 10. bis 14. Juni zur Achema in Frankfurt erwartet. Mit mehr als 1.000 Rednern setzt das begleitende Kongress- und Bühnenprogramm darüber hinaus Impulse für eine erfolgreiche Transformation der Prozessindustrie. An allen fünf Messetagen sollen zudem Angebote für den Nachwuchs zur Zukunftssicherung der Branche beitragen.‣ weiterlesen

Exklusiv für Abonnenten

Exklusiv für Abonnenten